Obleas y lingotes de silicio: qué son, fabricación, aplicaciones

Las obleas de silicio son láminas ultrafinas, circulares en microelectrónica y cuadradas en fotovoltaica, que actúan como sustrato base para la mayoría de dispositivos modernos. El tamaño de una oblea de una célula fotovoltaica típica puede tener 150 mm o 200 mm de diámetro y entre 0,2 y 0,7 mm de grosor.

Su pureza y uniformidad cristalina determinan las propiedades eléctricas de las obleas. En electrónica, permiten fabricar en paralelo cientos de chips en una sola lámina, mientras que en fotovoltaica, se convierten directamente en células dopadas para transformar la luz en electricidad.

Para producirlas se cultivan lingotes a partir de polisilicio ultrapuro mediante el método Czochralski o el de zona flotante. El lingote se prepara, se corta con hilos de diamante en obleas desde 120 hasta 775 µm y se somete a grabados químicos y texturización para eliminar defectos y mejorar la captación de luz. La calidad se controla en espesor, resistividad y uniformidad superficial.

En la industria solar, los tamaños de oblea han evolucionado desde 156 mm a M10 (182 mm) y M12 (210 mm), elevando la potencia de los módulos pero aumentando su fragilidad y corrientes internas. Su evolución apunta a obleas más grandes, más finas y tipo n, con rutas kerfless.

Contenido

- ¿Qué es una oblea de silicio y por qué es fundamental para la tecnología?

- ¿Cómo se crea un lingote de silicio monocristalino?

- ¿Qué pasos se siguen para convertir un lingote en una oblea?

- ¿Cuáles son las principales características, tipos y tamaños de las obleas?

- ¿Cuáles son las aplicaciones de las obleas de silicio?

- ¿Cuál es el futuro de la fabricación y el uso de las obleas de silicio?

¿Qué es una oblea de silicio y por qué es fundamental para la tecnología?

Una oblea de silicio es una fina lámina de silicio cristalino (con un grosor que varía entre 100 µm y 180 µm para las células fotovoltaicas) que sirve de sustrato, base o material de soporte para la fabricación de la mayoría de los dispositivos electrónicos y fotónicos.

En términos sencillos, es el material base sobre el que se construyen los diminutos circuitos de los chips de ordenador y otros componentes semiconductores.

Las obleas suelen ser circulares (para la electrónica) o cuadradas para aplicaciones solares, y su superficie está pulida hasta alcanzar una suavidad similar a la de un espejo.

Las células solares de silicio se fabrican a partir de obleas monocristalinas o multicristalinas producidas con polisilicio de alta pureza, habitualmente en el rango 6N-7N (99,9999% - 99,99999%). A diferencia de la industria microelectrónica, que requiere purezas extremas de 9N o más, en fotovoltaica este nivel es suficiente para garantizar una buena vida útil de portadores y altos rendimientos. En el caso de las obleas monocristalinas, los átomos están alineados en una red cristalina continua, sin límites de grano,lo que se traduce en mayor vida útil de portadores y uniformidad eléctrica.

Esta estructura cristalina uniforme y su pureza confieren a la oblea unas propiedades eléctricas que son predecibles.

Las obleas de silicio son fundamentales porque son la base de prácticamente toda la tecnología moderna. Los microprocesadores, los chips de memoria y los circuitos integrados se fabrican añadiendo y modificando capas finas en la superficie de la oblea mediante procesos de microfabricación en capas.

Cada oblea puede contener muchos circuitos individuales denominados matrices, que posteriormente se cortan en chips.

El uso de obleas como plataforma común permite a los fabricantes crear cientos de chips en paralelo en una sola lámina de silicio, lo que es clave para la inmensa escala y el bajo coste de la electrónica actual.

Las obleas también han revolucionado la energía solar: las obleas de silicio procesadas para fabricar células solares convierten la luz solar en electricidad en los paneles solares. De hecho, las células sobre mono-Si destacan por su mayor vida útil de portadores y menor densidad de defectos cristalinos que otras formas de silicio.

Físicamente, una oblea estándar es como una placa delgada y redonda. En fotovoltaica se emplean formatos y espesores estandarizados, mientras que en microelectrónica predominan diámetros desde 200 hasta 300 mm.

La superficie es muy pulida y reflectante, liso como un espejo. Esto no es solo por estética, sino que es necesario para dibujar los minúsculos patrones de circuitos conductores de las células fotovoltaicas con precisión nanométrica.

La parte posterior de una oblea suele estar pulida, pero no tan meticulosamente.

¿Cómo se crea un lingote de silicio monocristalino?

Para fabricar obleas, primero necesitamos un lingote de silicio casi perfecto, que es como un gran cristal de silicio. Los lingotes de silicio monocristalino se producen fundiendo cuidadosamente silicio ultrapuro y solidificándolo de forma controlada para obligar a los átomos a alinearse en una red cristalina única.

La técnica más común para ello es el proceso Czochralski (CZ), que ha sido el caballo de batalla de la industria de los semiconductores durante décadas, pero existen otros como el de zona flotante y el de fundición.

A continuación resumimos el proceso de creación de un lingote de silicio monocristalino.

1. Preparación de la materia prima

El proceso comienza con silicio policristalino de alta pureza, denominado silicio de grado electrónico (EGS, por sus siglas en inglés).Es importante tener claro que el silicio policristalino utilizado como materia prima en la fabricación de lingotes monocristalinos no debe confundirse con el silicio policristalino utilizado directamente en células solares policristalinas. El silicio monocristalino se obtiene a partir de fragmentos o granos de material que se funde y reorganiza completamente para generar una estructura monocristalina mediante el crecimiento controlado a partir de una semilla.Este polisilicio bruto se obtiene mediante procesos como el método Siemens, que permiten alcanzar niveles de pureza del orden de 9N. Para iniciar la cristalización, se cargan trozos de este polisilicio en un crisol redondo de cuarzo, junto con cantidades precisas de elementos dopantes, según el tipo de silicio deseado. Esto es, boro (B) o galio (Ga) para silicio tipo P, o fósforo (P), antimonio (Sb) o arsénico (As) para tipo N.

El crisol se introduce en un horno especializado, conocido como cristalizador, donde se crea una atmósfera de gas inerte, generalmente de argón, para evitar la oxidación y la contaminación del silicio. A continuación, el material se calienta por encima de su punto de fusión, superando los 1.410 °C, hasta que se obtiene un silicio completamente fundido, listo para el proceso de crecimiento cristalino.

2. Crecimiento del cristal (método Czochralskio o CZ)

Una vez que el silicio está completamente fundido, se pone en contacto con el fundido un pequeño cristal semilla de silicio para iniciar la cristalización.La semilla es una varilla de silicio monocristalino, normalmente orientada en una dirección cristalográfica específica, como ⟨100⟩ o ⟨111⟩ de índices de Miller.Al tocar la semilla con la superficie líquida y luego tirar de ella muy lentamente hacia arriba mientras se gira, el silicio fundido comienza a solidificarse sobre la semilla de forma ordenada.

Tanto la semilla que está unida a una varilla de extracción, como el crisol giran, en direcciones opuestas, para favorecer la mezcla uniforme del fundido y la solidificación uniforme. La velocidad de extracción y los gradientes de temperatura se controlan cuidadosamente, ya que una extracción demasiado rápida o un enfriamiento desigual podrían introducir defectos o provocar la rotura del cristal.

El resultado es un lingote o boule de silicio cilíndrico que suele tener un diámetro de hasta 200 mm o 300 mm (para las obleas actuales) y entre 1 y 2 metros de largo. Un lingote de este tipo puede pesar varios cientos de kilos cuando está terminado.

Todo el cristal de silicio comparte la orientación de la semilla y es una red cristalina única y continua de un extremo a otro. El método CZ está muy desarrollado y es económico, capaz de producir de forma fiable cristales grandes para obleas de hasta 300 mm e incluso hasta 450 mm en experimentos de diámetro.

Un efecto secundario del proceso CZ es que el silicio fundido se contiene en un crisol de cuarzo, lo que implica que una pequeña cantidad de oxígeno del crisol se disuelva en la masa fundida. Como resultado, el silicio CZ suele contener una concentración minúscula de oxígeno (del orden de 10^18 átomos/cm^3).

De todos modos, los fabricantes han desarrollado soluciones como el Magnetic Czochralski (MCZ), en el que se aplica un campo magnético durante la extracción que da lugar a cristales más uniformes con un menor contenido de oxígeno.

- Método de zona flotante (FZ): Es un proceso sin crisol diseñado para obtener silicio de ultra alta pureza.A diferencia del método Czochralski, en el que todo el silicio se funde en un crisol, aquí se parte de una varilla de silicio policristalino que se hace pasar por una bobina de calentamiento por inducción. Esta bobina crea una zona fundida localizada, que se desplaza a lo largo de la varilla (mediante el movimiento de la bobina o de la propia varilla).En uno de los extremos se coloca un cristal semilla que guía la solidificación, transformando el silicio fundido en un único cristal continuo a medida que la zona fundida avanza. Dicha zona "flota” sobre la superficie del material sólido, lo que evita el contacto con materiales externos y arrastra las impurezas hacia el extremo final de la varilla, dejando tras de sí silicio monocristalino de extrema pureza.El silicio FZ puede alcanzar resistividades muy superiores a las del silicio CZ, incluso del orden de 10 000 Ω por cm, ya que no hay contaminación procedente de un crisol y puede cultivarse sin añadir dopantes de forma intencionada.

Su principal limitación es el diámetro pues mantener una zona fundida estable resulta difícil en secciones grandes, por lo que los lingotes FZ suelen ser de hasta 150 mm.

Las obleas FZ se reservan para aplicaciones que exigen pureza extrema o propiedades eléctricas muy especializadas. Ejemplos habituales son los dispositivos de alta potencia, componentes electrónicos de radiofrecuencia (RF) y detectores, donde la mayor vida útil de los portadores de carga y su capacidad para soportar altos voltajes resultan críticas. - Fundición / Crecimiento multicristalino: No todos los lingotes de silicio son monocristales. En la industria solar, es muy común fabricar lingotes de silicio multicristalino (policristalino) mediante procesos de fundición en molde. En métodos como el Bridgman-Stockbarger o la solidificación direccional, el silicio ultrapuro se funde y se vierte en un gran crisol rectangular de cuarzo, enfriándose lentamente desde la base hacia la parte superior para favorecer el crecimiento ascendente de múltiples granos cristalinos.Una velocidad de enfriamiento muy controlada y, en ocasiones, la siembra con pequeños cristales en el fondo, puede producir granos de mayor tamaño, aunque el resultado final sigue siendo un bloque compuesto por muchos grupos cristalinos separados por límites de grano.Estos lingotes policristalinos suelen tener una sección transversal cuadrada o rectangular, coincidiendo con la forma del molde, y pueden alcanzar dimensiones y masas muy elevadas. Por ejemplo, un bloque para obleas solares completamente desarrollado puede llegar a pesar alrededor de 800 kg. Su producción es más rápida y económica que la del monocristalino, ya que el proceso es más sencillo y permite fabricar múltiples lingotes en paralelo. Sin embargo, la presencia de límites de grano introduce centros de recombinación de portadores en dichas fronteras, lo que penaliza el rendimiento eléctrico de la célula.

Aunque el método Czochralski es el más utilizado para producir lingotes de silicio convencionales, hay otros métodos importantes.

Hoy en día, una parte significativa de las células solares se sigue produciendo con obleas multicristalinas, aunque la tendencia del mercado se orienta hacia el monocristalino, para alcanzar mayores rendimientos.

Como solución intermedia, existen técnicas como el monocristalino fundido, en las que se siembra un cristal grande en un molde cuadrado para hacer crecer un bloque monocristalino, combinando así la ventaja geométrica de la fundición con la calidad cristalina del silicio monocristalino.

Un desarrollo reciente ha centrado la atención en las obleas monocristalinas obtenidas por fundición (cast-mono) como alternativa más económica al método Czochralski. Sin embargo, estudios recientes de la Universidad de Zhejiang en China demuestran que alrededor del 30 % de las celdas fabricadas a partir de estas obleas muestran una caída excesiva en eficiencia frente a las convencionales. El principal origen del problema son defectos como clústeres de dislocación y contaminación metálica, particularmente en la parte superior del ingot, que afectan la eficiencia en masa. Aunque el cast-mono presenta beneficios en coste, sigue lejos de alcanzar la madurez comercial, especialmente frente al avance de tecnologías como TOPCon o heterounión, que exigen obleas de calidad aún más elevada.

3. Resultado final

El lingote una vez completado el crecimiento del cristal, se obtiene un lingote de silicio sólido. En los métodos CZ y FZ, este lingote (o boule) es un cilindro largo de silicio monocristalino, con un extremo cónico que marca el inicio del crecimiento desde la semilla. En los procesos de fundición, el lingote adopta la forma de un gran bloque rectangular de silicio policristalino.Los lingotes monocristalinos presentan un acabado metálico gris brillante y, a veces, sutiles estrías horizontales que se producen por el avance de la zona de solidificación durante la extracción. El extremo cónico identifica el punto donde se fijó la semilla. En cambio, los bloques policristalinos tienen un aspecto más mate y heterogéneo, con forma cuadrada o rectangular y una superficie menos uniforme.

En esta fase, el lingote está casi listo para ser transformado en obleas, pero antes se requieren dos pasos preparatorios para convertir este cristal en bruto en una forma óptima para el corte:

- Rectificado y pulido para obtener un diámetro uniforme (en lingotes cilíndricos).

- Corte de los extremos y, del borde exterior, ya que estas zonas suelen concentrar mayores niveles de impurezas y defectos estructurales.

Estos pasos garantizan que únicamente el cristal de mayor calidad se utilice en la fabricación de obleas. Un lingote monocristalino cultivado mediante CZ puede convertirse en miles de obleas perfectamente uniformes, con estructura cristalina continua en todo su volumen. Por su parte, un lingote policristalino producirá obleas con múltiples granos cristalinos, adecuados para células solares de menor coste pero con rendimiento algo inferior.

¿Qué pasos se siguen para convertir un lingote en una oblea?

La conversión de un lingote de silicio en obleas implica una serie de pasos de mecanizado de precisión y tratamiento de la superficie. El objetivo es cortar el lingote en discos muy finos y luego pulirlos.

El proceso se puede resumir en cuatro pasos principales, preparación del lingote, corte de las obleas, pulido de la superficie y limpieza/inspección que resumimos a continuación.

1. Preparación del lingote

Un lingote recién cultivado requiere preparaciones mecánicas y geométricas antes de su corte en obleas. El primer paso consiste en recortar los extremos cónico y final, para eliminar zonas irregulares o con mayor concentración de impurezas.A continuación, se rectifica o muele la superficie curva para obtener un diámetro uniforme a lo largo de toda la longitud útil del lingote. Esto garantiza una geometría constante que facilita tanto el corte con hilo de diamante como la manipulación posterior del lingote.En los lingotes monocristalinos este proceso también permite marcar la orientación cristalina mediante una cara plana o muesca del siguiente modo:

- En obleas de menos de 200 mm de diámetro, es habitual cortar una cara plana en uno o dos lados del lingote. Cada oblea resultante conservará ese borde plano. La posición de esta cara se alinea con un plano cristalográfico específico como puedes ser el 110.

- En obleas modernas de 200 mm y 300 mm, en lugar de caras planas se hace una pequeña muesca en el borde del lingote, que se transfiere a cada oblea. Esta muesca marca la orientación, pero no el tipo de dopaje, que se hace con otros métodos.

Estas referencias geométricas, cara plana o muesca, son fundamentales durante la fabricación de circuitos integrados, ya que permiten orientar la oblea correctamente dentro de las máquinas de procesado.

En el caso de los lingotes multicristalinos destinados a la industria solar, la preparación es algo diferente pues el bloque se "cuadra" para obtener un ladrillo rectangular de dimensiones uniformes del siguiente modo.

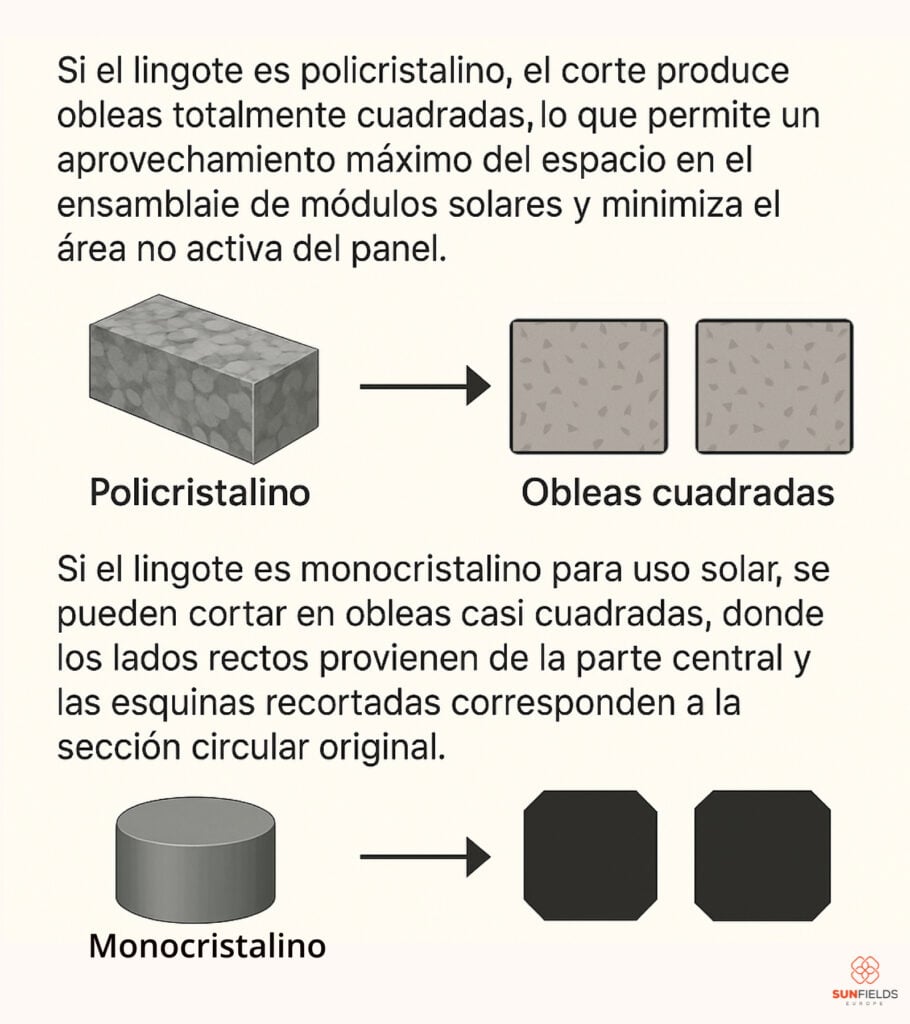

- Si el lingote es monocristalino para uso solar, se pueden cortar en obleas casi cuadradas, donde los lados rectos provienen de la parte central y las esquinas recortadas corresponden a la sección circular original.

- Si el lingote es multicristalino, el corte produce oblevas totalmente cuadradas, lo que permite un aprovechamiento máximo del espacio en el ensamblaje de módulos solares y minimiza el área no activa del panel solar.

2. Corte de obleas (wafering)

Una vez preparado el lingote, el siguiente paso es cortarlo en obleas muy finas. Para ello se utilizan sierras de alta precisión. En la producción moderna, el estándar para el corte de obleas es el uso de sierras de hilo múltiple, que son cientos de finos hilos de acero dispuestos en paralelo, recubiertos de abrasivo de diamante, que atraviesan el lingote para cortar cientos de obleas simultáneamente.El lingote se monta en un soporte para garantizar estabilidad durante el corte. Los hilos se mueven a gran velocidad, como si se tratara de un "cortador de pan de molde” a escala industrial, y cada hilo abre un surco que obtiene una oblea.El grosor del hilo más el espesor del abrasivo definen el ancho de corte (kerf), que corresponde al material que es eliminado y convertido en polvo de silicio (kerf loss).Este kerf loss representa una pérdida importante de materia. En el caso de obleas para células solares (200 µm de grosor), la pérdida por corte puede ser de 100-150 µm por oblea. Es decir, casi la mitad del silicio procesado se convierte en una especie de serrín de silicio si el grosor de corte es similar al de la oblea.

Por ello, los fabricantes trabajan continuamente para minimizar las pérdidas empleando hilos cada vez más finos y optimizando parámetros como velocidad de corte, tensión del hilo y tamaño de grano del abrasivo.

El corte produce una pila de obleas sin tratar, con marcas de sierra y tensión mecánica interna.

El grosor final de las obleas depende de la aplicación que se le vaya a dar, siendo por lo general las siguientes.

- Semiconductores: obleas relativamente gruesas para garantizar la rigidez. Por ejemplo una oblea, para uso en electrónica, de 300 mm de diámetro tiene 775 µm de grosor.

- Solar fotovoltaica: obleas mucho más delgadas, entre 160-200 µm, ya que solo se requiere el espesor suficiente para absorber la luz y mantener integridad mecánica durante el procesado.

Tras el corte, los bordes se redondean o biselan para eliminar aristas vivas y reducir el riesgo de astillado o rotura durante manipulaciones posteriores tan frecuente en las obleas policristalinas.

Aunque el corte con hilo es hoy el método dominante, la industria investiga alternativas sin ranura de corte (kerfless wafering en inglés) para eliminar el desperdicio de material. Entre ellas las más prometedoras son las siguientes.

- Exfoliación química o térmica: desprender una fina capa de silicio del lingote.

- Separación de capas epitaxiales o térmicas: utilizar tensiones internas para "pelar" obleas sin producir serrín.

Estas tecnologías aún están en fase de desarrollo o aplicación limitada, pero tienen el potencial de poder aprovechar prácticamente el 100% del silicio.

El rendimiento del lingote depende de la longitud útil (Lútil), el espesor de oblea (toblea) y la pérdida por corte (kerf):

N = Lutil / (toblea + kerf)

Ejemplo:

- Un lingote CZ de 1,6-2 m de longitud útil, cortado en obleas de 182-210 mm y espesores de 150-180 µm, produce entre 6.000 y 9.000 obleas.

- Con la reducción progresiva hacia espesores de 120 µm y el uso de hilos de diamante cada vez más finos (menor kerf), la cifra de obleas por lingote aumentará de forma significativa en los próximos años.

3. Pulido y acabado de la superficie

Las obleas recién cortadas (as-cut wafers en inglés) presentan una superficie dañada: marcas de la sierra, microfisuras, tensiones mecánicas y contaminación por partículas metálicas procedentes del hilo o de la pasta abrasiva utilizada durante el corte. Estas irregularidades afectan tanto a la resistencia mecánica como al rendimiento eléctrico, por lo que deben eliminarse mediante una secuencia de tratamientos mecánicos y químicos que transforman la superficie hasta alcanzar calidad de grado semiconductor que resumimos a continuación.

- Eliminación de daños por corte

- Tras el corte con hilo de diamante, se aplica un grabado químico húmedo (ácidos o soluciones alcalinas) para eliminar entre 10 y 20 µm de material superficial, suficiente para retirar la capa dañada por el corte.

- Este paso elimina microfisuras, tensiones residuales y contaminación metálica, dejando una superficie más homogénea y con menor densidad de defectos.

- Texturización superficial

- Se aplica un grabado anisotrópico en soluciones alcalinas, como NaOH o KOH con alcohol isopropílico o IPA, que forma micro-pirámides en el silicio monocristalino con caras inclinadas unos 54º.

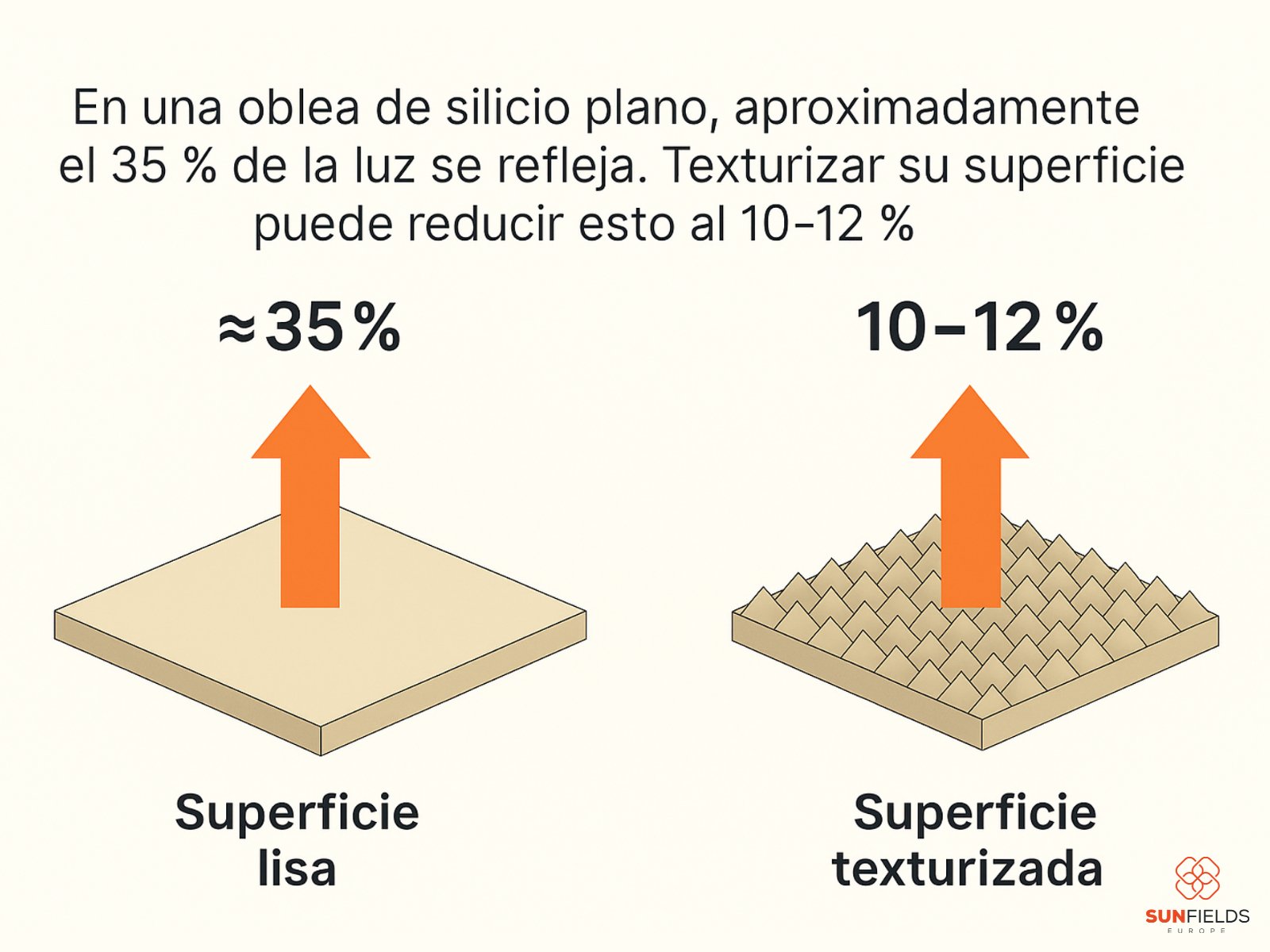

- Estas pirámides aumentan la probabilidad de atrapamiento de la luz y reducen las pérdidas por reflexión que es del 30-35% en el silicio pulido y solo el 10-12% después del texturizado.

- En wafers multicristalinos, la texturización química da lugar a una superficie mate y difusora, aunque con menos control geométrico.

4. Limpieza y control de calidad

Una vez cortadas y texturizadas, las obleas solares deben pasar por un proceso de limpieza y control de calidad que es fundamental para garantizar su rendimiento en la célula fotovoltaica final. La idea es eliminar daños, contaminantes y asegurar uniformidad.Limpieza: Este paso no solo limpia, sino que también prepara la superficie para la siguiente fase: la texturización, que convierte una superficie lisa y reflectante en otra rugosa y óptima para atrapar la luz solar.

El proceso de limpieza de la oblea es el siguiente.

- Las obleas recién cortadas con hilo de diamante contienen microfisuras, tensiones superficiales y restos de partículas abrasivas o metálicas.

- Para eliminarlos, se aplican baños químicos húmedos (HF, HCl, HNO₃ o mezclas alcalinas como KOH/NaOH).

- Estos grabados químicos retiran la capa dañada y las contaminaciones superficiales, dejando la oblea libre de residuos.

Control de calidad: Una vez limpias, las obleas se someten a una serie de controles que determinan si son aptas para la producción de células solares. Para ello se siguen los siguientes criterios.

- Espesor: se mide con precisión según la especificación de línea y la arquitectura de célula, teniendo en cuenta el compromiso entre absorción, manipulación y resistencia mecánica.

- Integridad mecánica: inspección óptica y mecánica para descartar obleas con grietas, microfisuras o bordes dañados que comprometan el proceso posterior.

- Calidad superficial: tras el grabado y texturizado, se verifica que la textura sea uniforme, pirámides en monocristalinas o superficie mate homogénea en multicristalinas, ya que una textura irregular genera un descenso en la eficiencia del panel.

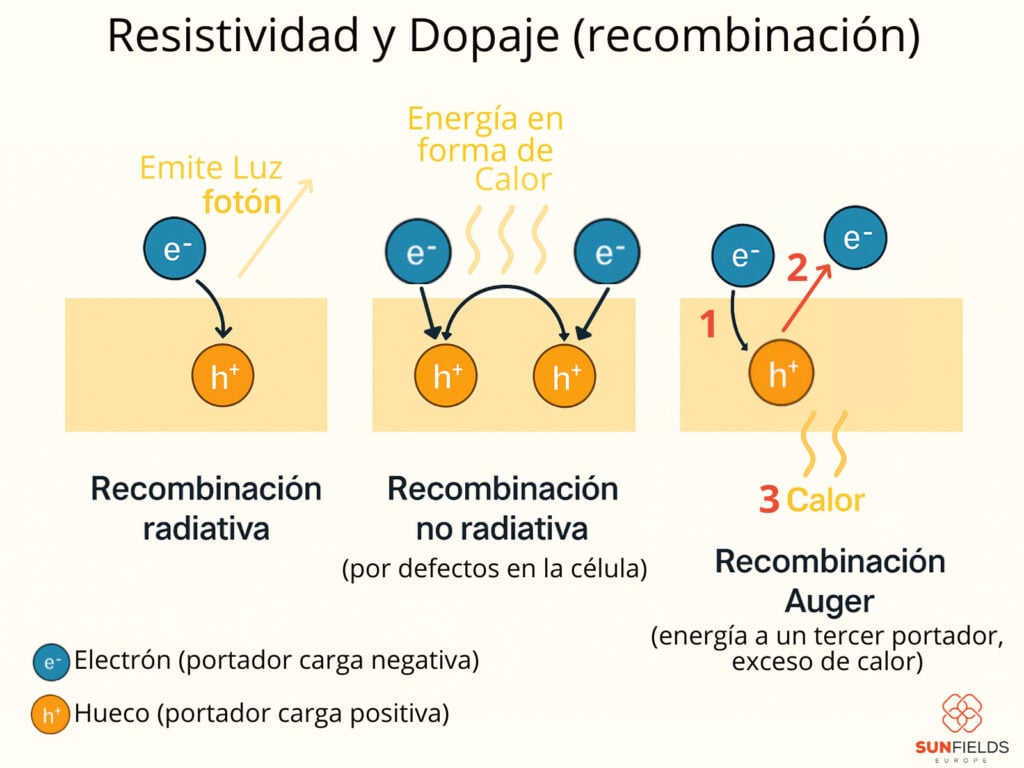

- Resistividad y dopaje: se verifica que la resistividad, en el rango típico de 0,5-3 Ω por cm para tipo P y 1-5 Ω por cm para tipo N, esté dentro de especificación, garantizando que la oblea será compatible con la arquitectura de célula (PERC, TOPCon, HJT…). Es decir, en las obleas solares tipo P, la resistividad se mantiene en valores relativamente bajos (0,5-3 Ω por cm) porque las células PERC y convencionales funcionan mejor con una mayor concentración de portadores, lo que se traduce en mejor conductividad. En cambio, las obleas tipo N tienen una vida útil de portadores más larga y ausencia de degradación inducida por luz (LID), lo que permite trabajar con resistividades más elevadas (1-5 Ω por cm) sin comprometer la eficiencia.En ambos casos (tipo-P y tipo-N) es fundamental mantener un equilibrio pues una resistividad demasiado baja implica un exceso de dopaje que favorece la recombinación Auger. La recombinación Auger es un proceso en el que la energía liberada al recombinarse un electrón y un hueco no se convierte en electricidad ni en luz, sino en calor transferido a otro portador. Esto se intensifica con dopaje alto y limita la eficiencia máxima de las células solares de silicio y reduce el rendimiento. Mientras que una resistividad demasiado alta limita la conductividad y provoca mayores resistencias serie.

¿Cuáles son las principales características, tipos y tamaños de las obleas?

Las obleas de silicio se presentan en una variedad de tamaños estándar y tienen muchas especificaciones técnicas. En esta sección, desglosamos las características de las obleas en tres aspectos:Tamaños y dimensiones de las obleas, tipos de obleas según su cristalografía y dopaje, y características de una oblea procesada (matrices, líneas de trazado, etc.).

Tamaños y dimensiones

Hasta hace poco, la industria solar se movía en obleas de 156 mm (M0), que fueron estándar durante más de una década. Con el paso de los años y las mejoras en lingotes y sierras de hilo, los fabricantes fueron ampliando progresivamente el tamaño: M2 (156,75 mm), M4 (161,7 mm), M6 (166 mm), M10 (182 mm) y M12 (210 mm) [SEMI PV Standards 2020 (International Standards for Photovoltaic Silicon Wafer Size)].

Durante más de una década, el estándar fue la oblea M2 (156 mm), pero a partir de 2018 comenzó una rápida transición hacia formatos más grandes: M4, M6, M10 y M12. Esto ha transformado la potencia típica de los módulos, que han pasado de 250-300 Wp a superar los 600 Wp en menos de 15 años.

| Formato | Dimensión típica de lado | área por célula | Espesor típico | Aplicación / Potencia módulo |

| M0 | 156,0 mm | 243 cm2 | 200-220 µm | Estándar en 2008-2012, módulos 250-300 Wp |

| M2 | 156,75 mm | 246 cm2 | 180-200 µm | Estándar 2012-2018, módulos 300-350 Wp |

| M4 | 161,7 mm | 261 cm2 | 170-190 µm | Transición ~2018, módulos 350-380 Wp |

| M6 | 166 mm | 274 cm2 | 160-180 µm | Popular 2019-2020, módulos 400-450 Wp |

| M10 | 182 mm | 331 cm2 | 150-170 µm | Estándar actual, módulos 500-550 Wp |

| M12 | 210 mm | 441 cm2 | 150-160 µm (bajando hacia 120 µm) | Módulos más potentes 550-600+ Wp |

Beneficios del aumento de tamaño:

- Más superficie activa por célula: una oblea M12 (210 mm) tiene un 80% más área que una M2 (156 mm).

- Más potencia por módulo: con células M12, los paneles alcanzan 600 Wp o más, reduciendo el número de módulos necesarios en campo.

- Reducción del coste BOS (Balance of System): menos módulos, menos conexiones y estructuras, menos €/Wp.

- Aprovechamiento del silicio: al igual que en semiconductores, las pérdidas de borde son proporcionales, por lo que las obleas grandes hacen un uso más eficiente del material.

Problemas del aumento de tamaño:

- Fragilidad mecánica: al aumentar el tamaño y reducirse el espesor (150 hasta 120 µm), crece el riesgo de rotura.

- Corrientes más altas: células más grandes generan corrientes internas mayores, lo que exige metalización optimizada para evitar pérdidas óhmicas.

- Logística: módulos más grandes (~2,4 m x 1,3 m, >30 kg) complican transporte e instalación.

- Estandarización: todo apunta a que el mercado se estabilizará en torno a 182 mm (M10) - 210 mm (M12) según Según el Annual Report 2022 del Fraunhofer.

Tipos según sus propiedades

Aunque todas las obleas parten del mismo elemento base que es el silicio ultrapuro, sus propiedades cristalinas y eléctricas varían. Podemos clasificarlas en cuatro grandes grupos: por su estructura cristalina, por su orientación cristalina, por su dopaje y tecnologías especiales.

- Monocristalino frente a policristalino: Las obleas monocristalinas se cortan de un lingote único, con una red cristalina continua y sin límites de grano. Las monocristalinas tienen una mayor eficiencia. Hoy las células de laboratorio alcanzan en torno al 26% en monocristalino frente al 22% en multicristalino (NREL Best Research Cell Efficiencies, 2023).Por contraste, las obleas policristalinas proceden de lingotes fundidos que solidifican en múltiples granos. Su ventaja es el coste y por ello durante años dominaron la industria solar, pues se podían producir de forma más rápida y barata. El inconveniente son los límites de grano, que actúan como centros de recombinación y reducen ligeramente la eficiencia. Aun así, hasta hace una década más del 60% de la fotovoltaica instalada era policristalina (Fraunhofer ISE, Photovoltaics Report 2020).Hoy la balanza se inclina hacia el monocristalino, con tecnologías como PERC, TOPCon o HJT basadas casi exclusivamente en obleas mono-Si.

- Orientación cristalina: El silicio puede cortarse en distintas direcciones cristalográficas, descritas por índices de Miller. Los dos más comunes son (100) y (111). En las obleas para tecnología solar, la orientación también influye. En obleas monocristalinas (100), la texturización alcalina genera pirámides bien definidas donde su cinética y distribución condicionan la uniformidad óptica y eléctrica. En multicristalinas se recurre a texturizados isotrópicos o aditivos para homogeneizar la respuesta.

- Tipo de dopaje (tipo N frente a tipo P):El silicio puro es prácticamente aislante. Para convertirlo en semiconductor funcional, se añaden dopantes:

- Tipo P: átomos aceptores (Boro, Galio), que generan huecos como portadores mayoritarios.

- Tipo N: átomos donadores (Fósforo, Arsénico, Antimonio), que introducen electrones libres.

En solar, históricamente predominó el tipo-p, pero hoy las arquitecturas más avanzadas (TOPCon, HJT, IBC) se basan en obleas tipo-n porque ofrecen mayor vida útil de portadores y evitan la degradación inducida por la luz (LID). La ITRPV 2023 (International Technology Roadmap for Photovoltaics) estima que en 2030 más del 70% de la producción mundial será n-type.

- Obleas especiales (por ejemplo, SOI): Más allá de las obleas "bulk” tradicionales, existen obleas diseñadas para aplicaciones específicas que resumimos a continuación.

- SOI (Silicon on Insulator): tienen una fina capa activa de silicio sobre un óxido enterrado y una base de silicio. Aíslan eléctricamente cada dispositivo, reducen capacitancias parásitas y fugas. Se utilizan en procesadores de bajo consumo y en RF.

- Epitaxiales (Epi): presentan una capa de silicio cultivada sobre el sustrato. Permiten, por ejemplo, combinar un sustrato de baja resistividad con una capa activa de alta resistividad, muy útil en bipolares o IGBTs de potencia.

- Otros desarrollos experimentales incluyen obleas de GaAs sobre Si o de silicio deformado con capas de SiGe para mejorar la movilidad electrónica.

Sin embargo en la industria solar, la epitaxia aún es minoritaria por coste, pero empieza a investigarse en células de silicio epitaxial delgado como posible vía para reducir consumo de material de acuerdo al Reporte anual de 2022 del Fraunhofer ISE.

Partes de una oblea

Cuando una oblea de silicio ha pasado por todo el proceso de fabricación y contiene circuitos completos en su superficie, se convierte en algo mucho más complejo que un simple disco de silicio. A continuación resumimos las partes de una oblea para su mejor comprensión.

- Die (chip): Cada oblea solar, una vez procesada, se convierte en una célula solar individual. A diferencia de la microelectrónica, donde de una oblea se cortan cientos de chips, en solar cada oblea equivale a una célula completa. Estas células se interconectan mediante cintas metálicas (ribbons o bus-bars) para formar un módulo.

- Superficie activa: La mayor parte del área de la oblea está dedicada a absorber la luz solar. Aquí se han formado las uniones p-n (en células p-type tradicionales o n-type en TOPCon/HJT), se ha aplicado la texturización adecuada a su cristalografía y se han depositado las capas de pasivación y antirreflejo.

- Regiones del borde: En los bordes de la oblea se producen inevitablemente algunas pérdidas de área activa, bien por el corte o por tratamientos de aislamiento eléctrico. Aunque estos bordes no participan en la generación de corriente, cumplen un papel fundamental: reducen fugas, evitan cortocircuitos y mejoran la seguridad eléctrica en el módulo.

- Marcas de orientación: En obleas monocristalinas, el corte del lingote deja esquinas recortadas (tipo chaflán), mientras que las multicristalinas se cortan en bloques cuadrados. Estas formas permiten identificar de inmediato el tipo de material.

- Estructuras de prueba: En lugar de complejas estructuras de test como en microchips, las obleas solares se verifican mediante mediciones eléctricas rápidas. Esto es, corriente de fuga, resistencia, fotoluminiscencia o electroluminiscencia. Estas pruebas permiten descartar células defectuosas antes de su integración en módulos.

¿Cuáles son las aplicaciones de las obleas de silicio?

Las obleas de silicio se utilizan en cualquier lugar donde se necesite fabricar un dispositivo semiconductor. Los dos ámbitos de aplicación más importantes son la microelectrónica (circuitos integrados, es decir, el cerebro y la memoria de nuestros dispositivos) y la energía solar (células fotovoltaicas que convierten la luz solar en electricidad).

Como indica la ITRPV 2023 (International Technology Roadmap for Photovoltaics), el futuro pasa por obleas solares cada vez más grandes (M10-M12), n-type y más delgadas, mientras que en microelectrónica el silicio sigue siendo la base, incluso en las nuevas fronteras de la computación cuántica y la fotónica integrada.

Además, las obleas sirven como sustratos para muchas otras tecnologías, como los sensores MEMS, los LED y otras. Resumimos a continuación las aplicaciones más relevantes para las obleas de silicio.

Microelectrónica

El uso clásico de las obleas es la fabricación de circuitos integrados (IC). Cada oblea en blanco pasa por cientos de etapas de fotolitografía, dopado, deposición y grabado, hasta convertirse en una matriz con miles de chips idénticos. En procesos avanzados, una sola oblea de 300 mm puede contener cientos de microprocesadores, cada uno con miles de millones de transistores.

El silicio se consolidó como material dominante porque ofrece una combinación única: permite crecer cristales grandes y puros, soporta temperaturas de hasta 1000 °C sin deformarse y, sobre todo, forma un óxido estable (SiO₂) que es la base del transistor MOSFET. Alternativas como el germanio o el GaAs no pudieron competir en coste ni en escalabilidad. Tal como explica Intel en sus notas técnicas, sin las obleas de silicio no existiría la microelectrónica moderna: desde los chips de nuestros teléfonos hasta los servidores de los centros de datos. Incluso tecnologías emergentes como la fotónica de silicio o ciertos dispositivos cuánticos siguen apoyándose en esta infraestructura.

Energía solar

La otra gran aplicación son las células fotovoltaicas, donde la oblea se convierte directamente en el dispositivo de conversión de energía solar. Una oblea de silicio, dopada para formar una unión p-n, genera electricidad cuando se expone a la luz solar.

Según el Fraunhofer ISE Annual Report 2022, la calidad cristalina y la homogeneidad de la oblea son determinantes para su eficiencia. Las monocristalinas alcanzan ya eficiencias comerciales del 24%, mientras que las policristalinas se sitúan en torno al 18-20%. La mayoría de las células actuales tienen espesores cercanos a 150 µm, y se investiga en reducirlos hacia 120 µm para abaratar costes y mejorar rendimiento, aunque con mayores retos de fragilidad.

Otras tecnologías

Más allá de los chips y de la solar, las obleas sirven como sustratos universales en:

- MEMS, sensores y actuadores microscópicos en móviles o automóviles.

- Sensores de imagen CMOS, que convierten la luz en señales eléctricas en las cámaras digitales.

- Optoelectrónica integrada, como la fotónica de silicio para comunicaciones ópticas de alta velocidad.

- Electrónica de potencia, con dispositivos en silicio FZ (ultra-alta resistividad) y, cada vez más, en SiC/GaN para mayores tensiones y eficiencia.

¿Cuál es el futuro de la fabricación y el uso de las obleas de silicio?

Una vez analizado el presente, miramos hacia el futuro para ver cómo está evolucionando la tecnología de las obleas de silicio y qué retos y oportunidades se vislumbran en el horizonte.

En el mundo de los semiconductores, el intento de pasar de obleas de 300 mm a 450 mm demostró lo difícil que es escalar. Aunque el área se multiplicaba por 2,25, el coste de nuevas fábricas y equipos (litografía, hornos, grabadores) resultaba prohibitivo. ASML suspendió el desarrollo en 2013 y los consorcios como G450C se disolvieron. Tal como reconocían los propios fabricantes (Intel, TSMC, Samsung), era más rentable optimizar la producción de 300 mm con litografía EUV (Litografía Extrema Ultravioleta) y automatización que arriesgarse a una nueva transición. Hoy, 300 mm seguirá siendo el estándar, mientras nodos analógicos, MEMS y sensores continúan en 200 mm.

En fotovoltaica, la situación es radicalmente distinta, el debate no es si aumentar el diámetro hasta 450 mm, sino cómo aprovechar mejor cada lingote y cada micra de silicio. En apenas una década, la industria ha pasado de obleas M2 (156 mm) a M10 (182 mm) y M12 (210 mm). El aumento de formato ha elevado la potencia de módulo y, a escala de planta, reduce BOS (Balance of System) y LCOE.

Según la International Technology Roadmap for Photovoltaics 2023, la tendencia es clara y las obleas del futuro serán más grandes, más finas (120 µm o menos) y de tipo n, lo que permite mayores eficiencias y evita la degradación inducida por la luz (LID). El reto es la fragilidad: cuanto más grandes y delgadas, mayor riesgo de rotura en corte, manipulación y montaje. Para mitigarlo, además del hilo de diamante ultrafino, se exploran vías kerfless (spalling, ion-cut, epitaxial lift-off) enfocadas a suprimir el kerf y facilitar la recuperación de material, un punto crítico dado que el material sigue representando más del 30% del coste de un módulo solar.

En electrónica de potencia y RF, materiales como GaN (Nitruro de Galio) y SiC (Carburo de Silicio) están ganando protagonismo. El GaN, ya utilizado en cargadores rápidos USB-C y sistemas 5G, se cultiva a menudo sobre obleas de silicio de 200 mm para aprovechar su economía de escala. El SiC, es la estrella en vehículos eléctricos, alcanzó la producción de obleas de 200 mm en 2021 y sigue expandiéndose. Incluso se anunció en 2024 la primera oblea de GaN de 300 mm, reflejando el ritmo de esta transición.

En solar, no se prevé que GaN o SiC sustituyan al silicio, sino que más bien, el esfuerzo está en integrar capas y recubrimientos (pasivación, epitaxias ultrafinas, texturización avanzada) que eleven la eficiencia del silicio cristalino y lo mantengan como líder absoluto. Hoy el silicio sigue representando alrededor del 95% del mercado fotovoltaico mundial.

Tanto en chips como en solar, la clave es hacer más con menos silicio:

- Obleas más finas: en solar, 150 µm es estándar, con la meta en 120 µm; en electrónica, adelgazamiento para mejorar disipación y reducir masa térmica.

- Crecimiento cristalino optimizado: control de oxígeno intersticial y vacancias (MCZ), diseño de zonas calientes y dopaje más uniforme para cristales más puros y crecimiento más rápido.

- Automatización e IA: ya presente en fábricas de 300 mm, se espera también en líneas solares de gran volumen para control predictivo de defectos.

- Ingeniería de sustratos: en chips, con SOI o SiGe; en solar, con pasivación multicapa y contactos selectivos como en TOPCon y HJT.