Fabricación de paneles solares: materiales y proceso paso a paso

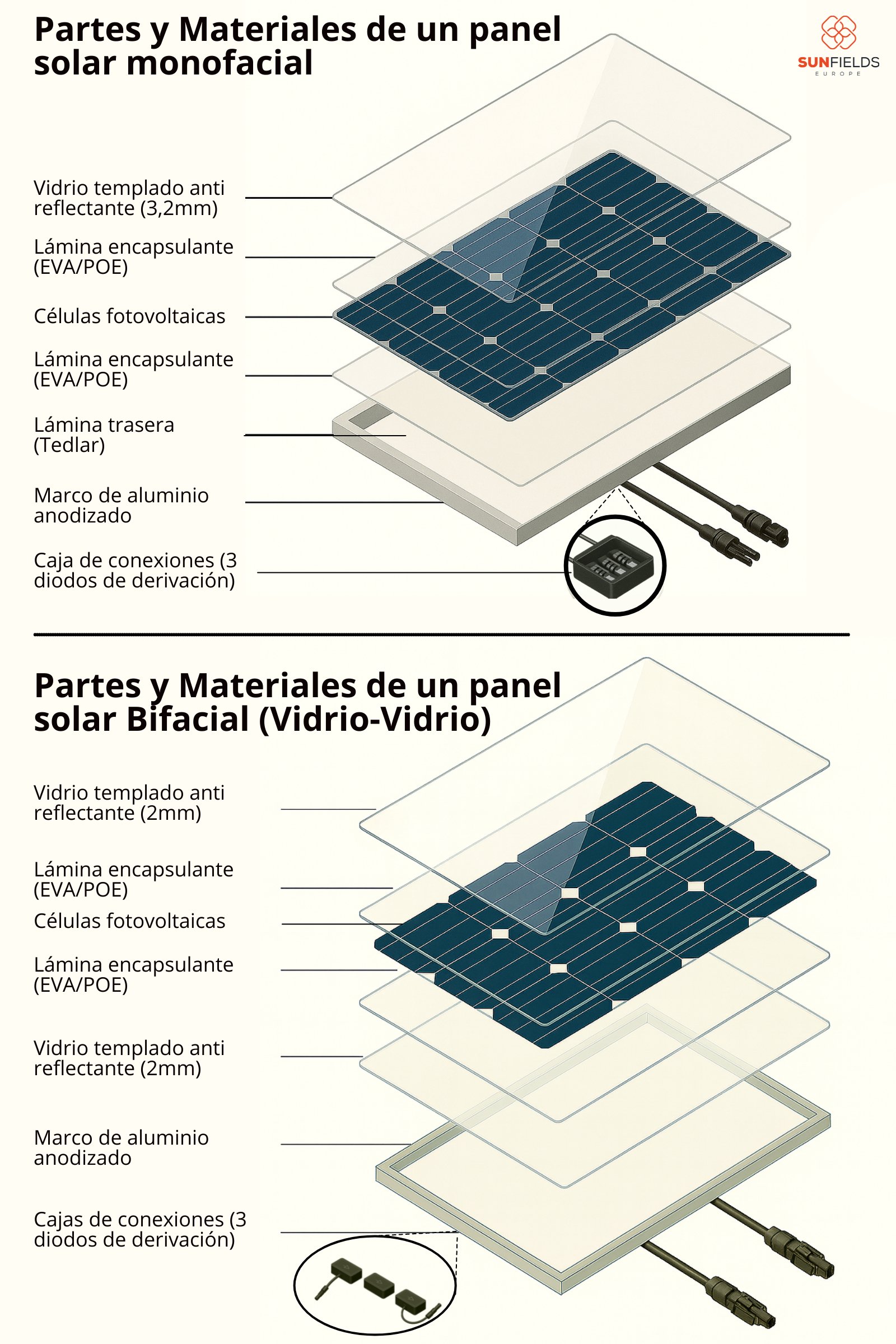

La fabricación de paneles solares es el conjunto de procesos industriales que convierten materiales semiconductores en módulos fotovoltaicos. Las placas solares estándar de silicio cristalino se construyen integrando células fotovoltaicas encapsuladas entre vidrio templado y una capa trasera, unidas con películas EVA o POE, enmarcadas en aluminio y rematadas con caja de conexiones y diodos de derivación.

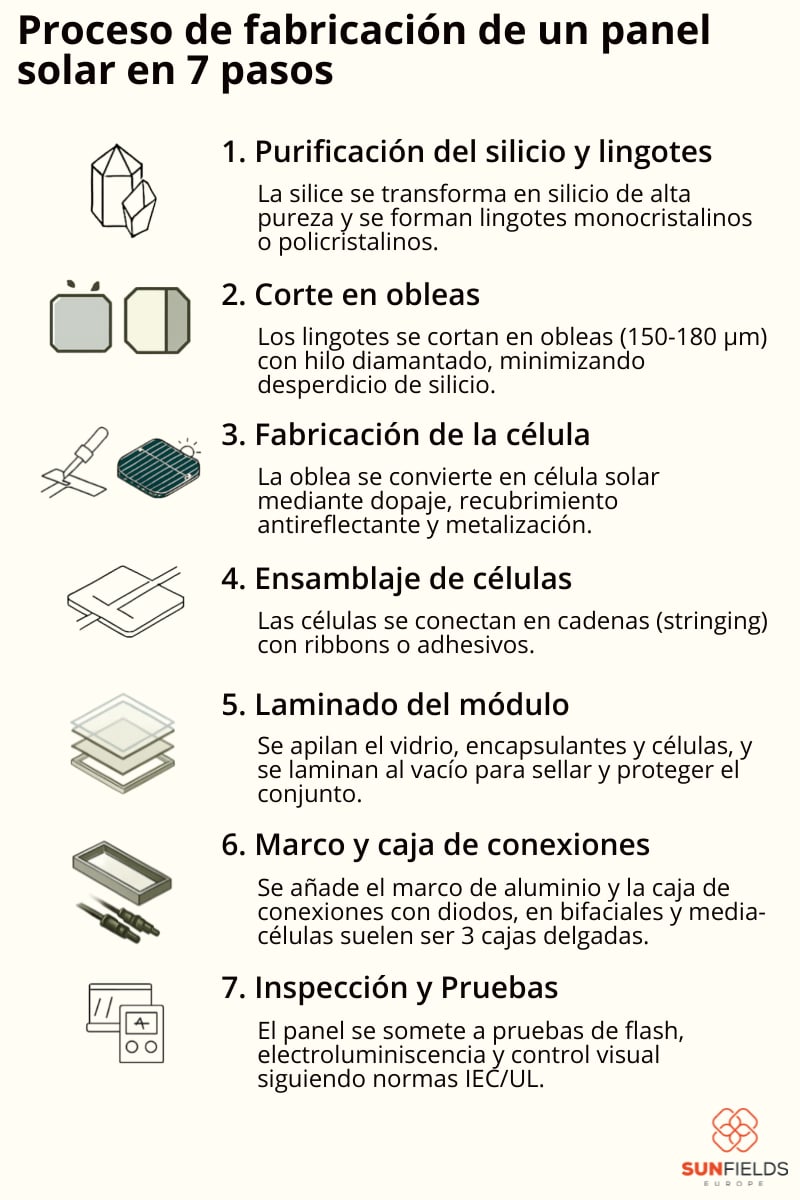

El proceso típico comprende 7 etapas: purificación del silicio y crecimiento de lingotes, corte en obleas, fabricación de la célula, ensamblaje y soldadura en cadenas, laminación al vacío del panel, montaje del marco y caja de conexiones, e inspección final.

La calidad de fabricación y la durabilidad del módulo fv se aseguran combinando control estadístico de proceso en línea, verificaciones tras fabricación y certificaciones de terceros (IEC 61215 e IEC 61730).

A lo largo del artículo se profundiza en el proceso de fabricación, sus materiales, la manufactura de diferentes tipos de paneles, cuánta energía se utiliza en su construcción y la rentabilidad del proceso.

Contenido

- ¿De qué materiales y componentes están hechos los paneles solares?

- ¿Cuál es el proceso de fabricación de un panel solar?

- ¿Existen diferencias en la fabricación según el tipo de panel?

- ¿Cómo se garantiza la calidad y la durabilidad de un panel solar?

- ¿La fabricación de un panel solar requiere más energía de la que puede producir?

¿De qué materiales y componentes están hechos los paneles solares?

La mayoría de los paneles solares estándar, fabricados con silicio cristalino (c-Si), constan de varias capas y piezas clave, cada una de las cuales cumple una función específica.

En un panel solar típico, las células fotovoltaicas de silicio están selladas entre un cristal frontal transparente y una capa posterior, todo ello unido por películas encapsulantes y protegido dentro de un marco de aluminio, con una caja de conexiones en la parte posterior para las conexiones eléctricas.

A continuación se desglosan cada uno de los componentes principales y su función.

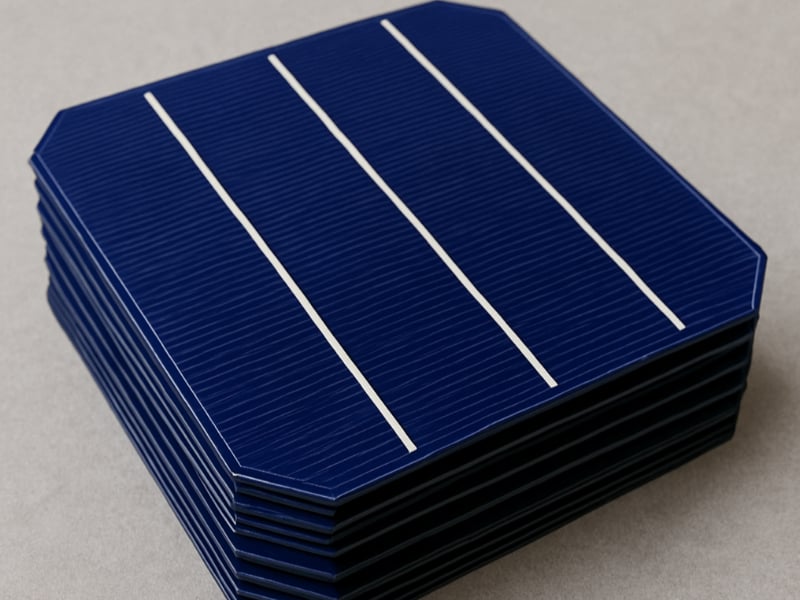

1. Células fotovoltaicas

Son finas obleas de silicio cristalino tratadas para crear una unión p-n semiconductora que genera corriente continua cuando se ilumina.

La función de las células es convertir directamente la energía solar entrante en energía eléctrica mediante el efecto fotovoltaico. Se utiliza silicio porque es un semiconductor que puede doparse para formar campos eléctricos. De hecho, los paneles modernos utilizan obleas de silicio similares a las de la microelectrónica. Cada célula suele tener unos 15 cm de diámetro antes de cortarse y son muy delgadas, alrededor de 0,15-0,2 mm de grosor. Aunque son muy frágiles por sí solas, una vez encapsuladas, las células pueden durar décadas si el proceso de instalación y la calidad del panel es el adecuado.

2. Vidrio frontal templado

La capa frontal de un panel es una lámina de vidrio templado, tiene un grosor de 3,2 mm en los paneles monofaciales, y de 2 mm frontal y 2 mm posterior en los bifaciales. En esta capa predominan las especificaciones ópticas (transmitancia, antirreflectante) y mecánicas (resistencia a impacto y rigidez), que condicionan la elección del vidrio para cada familia de módulos. El vidrio templado se utiliza por su resistencia y su durabilidad frente a los golpes y cargas mecánicas como el viento y la nieve. El vidrio permite el paso de hasta un 90% de la luz, filtra rayos UV y tiene tratamiento antirreflectante para maximizar la transmisión de la luz a las células. También proporciona rigidez estructural y protege las células solares de las condiciones exteriores durante más de 25 años.

3. Capas encapsulantes (láminas de EVA y POE)

El encapsulante es una capa de polímero transparente que rodea y sella las células solares entre el vidrio frontal y la lámina posterior, o vidrio trasero en caso de bifaciales. Sirve como adhesivo, amortiguador protector y aislante eléctrico. Tradicionalmente, casi todos los paneles utilizaban láminas de EVA (etileno-acetato de vinilo), pero los diseños más recientes utilizan cada vez más POE (elastómero de poliolefina) o incluso híbridos de EVA/POE. El EVA es barato, tiene una buena transparencia óptica superior al 90% y una adhesión adecuada. Durante la laminación, el EVA se ablanda, se reticula (unir las cadenas de polímeros para endurecer el polímero) y se convierte en un sólido similar al caucho que une las capas y protege las células.

Sin embargo, el EVA tiene dos debilidades conocidas que son las siguientes.

- Puede amarillearse o decolorarse tras una exposición prolongada a los rayos UV si no se estabiliza, lo que reduce la transmisión de la luz.

- Permite una lenta entrada de humedad durante décadas, lo que puede contribuir a la corrosión de la metalización de las células o a la degradación de la lámina posterior.

La mayoría de los módulos estándar, no bifaciales, siguen utilizando EVA.

El POE se ha convertido en un encapsulante de mejor calidad gracias a sus excelentes propiedades y su estabilidad química. En comparación con el EVA, el POE tiene las siguientes ventajas.

- Una tasa de transmisión de vapor de agua mucho más baja, lo que lo hace muy eficaz contra la degradación inducida por potencial (PID) como se demuestra en múltiples estudios como el PV Reliability Report 2021 de Fraunhofer ISE.

- No produce subproductos de ácido acético durante el curado como sí ocurre con el EVA que libera ácido acético al reticularse, lo que puede corroer ciertos metales).

- Mayor resistencia a los rayos UV y al estrés térmico, con menor riesgo de amarilleamiento o oscurecimiento.

Estas propiedades hacen que el POE sea la opción idónea para módulos de vidrio-vidrio bifaciales, donde la humedad puede penetrar más fácilmente por ambos lados.

Algunos fabricantes utilizan EVA en el lado de las células y POE en el lado exterior (o viceversa) para equilibrar el coste y el rendimiento. Por ejemplo, el uso de POE como capa encapsulante trasera proporciona una gran resistencia a la humedad, mientras que el uso de EVA en la parte delantera mantiene un coste más bajo y facilita el procesamiento.

4. Lámina trasera (capa posterior): La lámina trasera de un módulo fotovoltaico suele tener una estructura en sándwich de varias láminas poliméricas. La configuración más clásica es el TPT (Tedlar-PET-Tedlar), formada por una capa central de PET (polietileno tereftalato) que aporta rigidez mecánica y aislamiento eléctrico, recubierta por dos capas de polifluoruro de vinilo (comercializado como Tedlar por DuPont) que actúan como barrera frente a la radiación, la humedad y agentes químicos. Esta combinación proporciona una protección excelente frente a la intemperie, proporciona aislamiento eléctrico y es la más utilizada en módulos de larga duración. Una alternativa son los módulos de doble vidrio, que tienen vidrio tanto en la parte delantera como en la trasera en lugar de una lámina de polímero. En los módulos de doble vidrio, las células y el encapsulante se intercalan entre dos láminas de vidrio templado. Este diseño ofrece una protección aún mayor contra la entrada de humedad y la degradación por los rayos UV.

5. Marco de aluminio: La mayoría de los módulos fotovoltaicos están rodeados por un marco de aluminio extruido que recorre todo el perímetro del panel.En la fase de montaje del marco se especifican además los procedimientos y controles de calidad para asegurar que el marco no comprometa la barrera contra la humedad ni la planitud del ensamblado.Los marcos suelen fijarse con grapas y pueden atornillarse o abrazar a las estructuras de soporte. Incluyen orificios o ranuras de montaje para los accesorios de instalación y un orificio de conexión a tierra.

6. Caja de conexiones y diodos de derivación: En la parte posterior del panel se coloca la caja de conexiones. En los paneles monofaciales se utiliza 1 caja negra situada cerca de la parte superior central, y en lo bifaciles, 3 cajas más pequeñas situadas en una franja situada a la mitad de la parte posterior. Esta caja es el centro de las conexiones eléctricas del panel y es donde las cintas metálicas de las cadenas de células terminan en la caja de conexiones, donde se sueldan a los terminales. De la caja de conexiones salen los dos cables de salida que permiten conectar el panel a otros paneles o a un inversor.La caja de conexiones está encapsulada o sellada para evitar la entrada de agua y se adhiere a la lámina posterior con silicona. Dentro de la caja también hay uno o más diodos de derivación que están conectados a través de subconjuntos de la cadena de células, evitando la aparición de puntos calientes y la pérdida de potencia. La caja de conexiones también determina el estándar de cableado de salida del panel.

¿Cuál es el proceso de fabricación de un panel solar?

La fabricación de paneles solares es un proceso de 7 pasos que integra la ciencia de los materiales, la ingeniería de precisión y el control de calidad. Cada paso es imprescindible y se basa en el anterior, lo que da como resultado un módulo fotovoltaico completo.

Aunque los diferentes fabricantes que existen pueden tener variaciones en sus procesos, un panel de silicio cristalino típico se fabrica mediante los siguientes 7 pasos principales.

- Purificación del silicio y lingotes

- Corte en obleas

- Fabricación de la célula

- Ensamblaje de células (stringing en inglés)

- Laminado del módulo

- Marco y caja de conexiones

- Inspección y pruebas

A continuación, detallamos lo que ocurre en cada etapa y por qué es importante.

1. Purificación del silicio y creación de lingotes

El primer paso en la fabricación de paneles solares es obtener silicio ultrapuro, ya que la eficiencia de las células depende de la calidad cristalina. Aunque es abundante en forma de dióxido (SiO2), el silicio (Si) no se encuentra puro en la naturaleza.

Para ello se siguen los siguientes 3 pasos.

- Refinado metalúrgico: La sílice se reduce con carbono en hornos de arco eléctrico a más de 1500 ºC, produciendo silicio de grado metalúrgico con una pureza de más del 99%. Según Fraunhofer ISE (Photovoltaics Report 2023), este paso requiere de un consumo intensivo en energía y es responsable de gran parte de la huella de carbono inicial.

- Purificación química (polisilicio 6N-9N, 99,9999%): El MG-Si se convierte en compuestos volátiles como triclorosilano, que se destilan y se descomponen en el proceso Siemens, logrando polisilicio ultrapuro (6N-9N) en varillas o perlas. Métodos alternativos como los reactores de lecho fluidizado son más eficientes energéticamente. Según el Green et al. en el Progress in Photovoltaics, 2023 señalan que esta pureza es necesaria para alcanzar eficiencias superiores al 24 % en PERC, TOPCon y HJT.

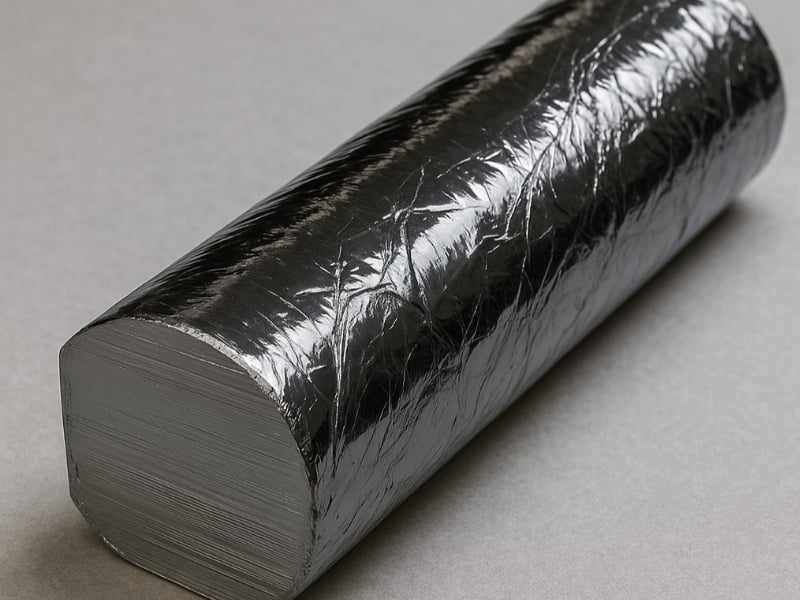

- Formación de lingotes cristalinos: Con el polisilicio se fabrican lingotes de dos tipos:

- Monocristalino (Czochralski): el material se funde en un crisol y se extrae un cristal semilla, solidificando un único cristal continuo. Se obtienen varillas de 150-200mm de diámetro y hasta 2m de longitud, dopadas con boro (tipo p) o fósforo (tipo n).

- Policristalino (moldeado): el silicio fundido se vierte en moldes cuadrados, cristalizando en múltiples granos. Aunque es más barato, los límites de grano reducen la eficiencia de las células por recombinación. El International Technology Roadmap for Photovoltaic (ITRPV) 2022 confirmaba ya que más del 95% del mercado actual es monocristalino.

El producto final son bloques de aproximadamente 200 kg que se cortarán en obleas. La pureza, uniformidad del dopaje y ausencia de defectos son fundamentales para el rendimiento eléctrico y la durabilidad.

2. Corte de los lingotes en obleas

Una vez fabricado el lingote, el siguiente paso es cortarlo en finas obleas de silicio que servirán como sustrato para las células solares. Estas obleas tienen un grosor de entre 150-180 µm (casi como la de una hoja de papel) y constituyen la plataforma básica de cada célula.

En el caso de los lingotes monocristalinos, que son cilíndricos, primero se recortan los lados curvos para obtener una sección pseudo-cuadrada. Este paso deja esquinas redondeadas, por eso la forma octogonal característica de muchas células antiguas.

Una vez preparado el lingote, se procede al corte propiamente dicho. Este sistema emplea cientos de hilos de diamante ultrafinos dispuestos en paralelo que giran de forma continua.

El avance de esta tecnología ha permitido además reducir progresivamente el grosor de las obleas, pasando de más de 200 µm hace una década a alrededor de 150 µm en 2025, que es el estándar de la industria según el International Technology Roadmap for Photovoltaics (ITRPV 2022).

Así, de cada lingote se obtienen cientos de obleas que después se limpian y lavan para eliminar restos de polvo y contaminantes.

Estas obleas recién cortadas tienen un aspecto gris brillante y, debido al alto índice de refracción del silicio, reflejan gran parte de la luz, lo que no resulta óptimo para su posterior uso fotovoltaico. Por este motivo, en etapas posteriores, se les aplicará un tratamiento antirreflectante que mejora notablemente su capacidad de absorción de luz.

En esta misma fase también se lleva a cabo una inspección para comprobar la uniformidad del grosor, que la superficie sea plana y la ausencia de microfisuras, ya que incluso las grietas microscópicas pueden propagarse durante el procesado y dificultar la fiabilidad de la célula.

3. Fabricación de la célula fotovoltaica

En esta fase, la oblea de silicio en bruto se convierte en una célula solar, capaz de transformar la luz en electricidad. Para ello, se generan la unión semiconductora necesaria, se aplican recubrimientos ópticos y se añaden contactos metálicos.

El primer paso es el dopaje para crear la unión p-n. Las obleas procedentes del lingote pueden ser tipo p (dopadas con boro o galio) o tipo n (dopadas con fósforo). Para formar la unión, se difunde un dopante opuesto en la superficie mediante un horno con gases como POCl3 (tricloruro de oxifósforo), creando una delgada capa emisora n+ de 0,3 µm sobre la base p. En el caso inverso, con obleas tipo n, se difunde boro para formar un emisor p+.

Posteriormente, se aplica un recubrimiento antirreflectante (ARC), normalmente de nitruro de silicio (Si3N4) o dióxido de titanio, mediante deposición química en fase vapor. Este recubrimiento reduce la reflexión y da a las células su color azulado característico. Además, el ARC aporta un texturizado superficial en forma de pirámides microscópicas, que atrapa la luz y mejora la absorción.

A continuación, se realiza la metalización mediante serigrafía de contactos. En la cara frontal se imprime una fina rejilla de plata compuesta por delgados dedos y unas pocas barras colectoras o bus-bars, diseñadas para minimizar el sombreado y recoger la corriente.

En la parte trasera se aplica normalmente aluminio, que actúa como contacto eléctrico y crea un campo trasero que mejora la eficiencia, junto con pequeñas almohadillas de plata para la conexión.

Tras el horneado a unos 750 ºC, la pasta metálica se sinteriza y establece contactos óhmicos con el silicio, completando así la célula solar.

Existen variantes avanzadas como las de heterounión (HJT) que añaden capas de silicio amorfo. Otras eliminan las barras colectoras, sustituyéndolas por múltiples hilos ultrafinos. Todas persiguen lo mismo: reducir recombinación, mejorar la pasivación y aumentar la eficiencia.

Finalmente, cada célula se somete a una clasificación eléctrica mediante un simulador solar. El simulador es un equipo de medida estandarizado que reproduce la luz del sol bajo condiciones AM1.5G y permite medir con precisión el voltaje, la corriente y la eficiencia de cada célula.

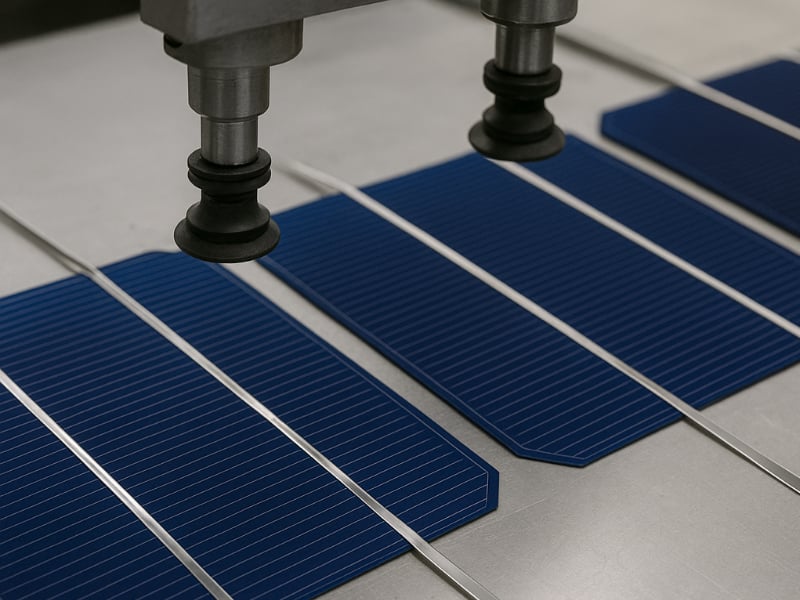

4. Ensamblaje y soldadura de células (stringing)

Este paso consiste en ensamblar las células en cadenas mediante líneas de stringing automatizadas que emplean ribbons o adhesivos conductores. Las máquinas controlan temperatura, tiempo de soldadura y fuerza de manipulación para minimizar esfuerzos mecánicos. Aquí se decide también la topología eléctrica (half-cell, full-cell, shingled, MBB) que condiciona rendimiento y tolerancia a sombras.

Para lograr tensiones de salida útiles, las células se disponen en en forma de matriz deseada (por ejemplo 6x10 en un módulo de 60 células) y se interconectan mediante cintas de cobre preestañadas de 1-2 mm, que unen la cara frontal de una célula con la trasera de la siguiente.

La soldadura se realiza con calor mediante infrarrojos o soldadores y un fundente, formando cadenas de 10-20 células (o más en paneles más modernos y grandes). Estas se conectan después entre sí con cintas para formar el circuito completo.

El proceso requiere precisión y mínima manipulación, ya que las obleas son extremadamente frágiles. Por ello, la automatización ha sustituido a la soldadura manual para mejorar la producción y reducir roturas tal como indica Fraunhofer ISE en el Photovoltaics Report 2023.

La soldadura implica tensiones mecánicas y térmicas debido a la diferencia de expansión entre silicio y cobre. Para mitigarlo los fabricantes emplean interconexiones con múltiples busbars o hilos finos (9-12), que reducen el sombreado y la resistencia serie, o técnicas de células solapadas tipo shingled, donde tiras de célula se montan como tejas, o en casos premium como la técnica HJT Gapless, eliminando por completo cintas y soldaduras.

Antes del encapsulado, las matrices de células se someten a pruebas de electroluminiscencia en modo inline para identificar microgrietas y contactos defectuosos. Los resultados se enlazan automáticamente a la trazabilidad (nº de lote) para que las células defectuosas puedan retirarse o reasignarse antes de proceder al laminado.

5. Laminación del módulo

La laminación es el proceso que convierte el circuito de células interconectadas en un módulo sólido y sellado, protegiéndolo frente a humedad, impactos y fatiga mecánica. Es uno de los pasos más críticos para la fiabilidad del módulo. Una laminación deficiente compromete su resistencia a la intemperie y puede provocar fallos y averías, mientras que un buen laminado asegura décadas de buen funcionamiento.

Antes de laminar, el panel se organiza como un sándwich que consiste en un vidrio templado frontal, una lámina de encapsulante, la matriz de células con sus interconexiones, otra capa de encapsulante y, finalmente, la lámina posterior o un segundo vidrio.

Todo debe estar perfectamente alineado, y las interconexiones se sujetan con pequeños trozos de EVA o cinta para evitar desplazamientos.

Ese sándwich se introduce en la laminadora, que es una prensa térmica al vacío. Allí se crea vacío para eliminar aire y evitar burbujas, y se aplica calor a 140-155 °C durante 10-15 minutos.

Bajo estas condiciones, el EVA se funde y reticula (de termoplástico a elastómero), adhiriéndose al vidrio y a la lámina posterior. En la línea de laminación se debe monitorizar temperatura, perfil térmico y vacío y medir el grado de reticulación para garantizar que alcance el umbral requerido por diseño y reducir riesgos de delaminación o disminución de transmitancia a largo plazo.

La calidad del encapsulante y el grado de reticulación (la IEC 61215 exige un mínimo del 80%) determinan la durabilidad del módulo como indica también Fraunhofer ISE en el Photovoltaics Report 2023.

Al enfriarse el conjunto, queda un laminado hermético. Las células quedan enclaustradas en un polímero que amortigua vibraciones e impactos, y los huecos entre celdas se rellenan completamente. Solo quedan accesibles los extremos de los ribbons que después se conectarán a la caja de conexiones.

Defectos en este proceso, por ejemplo, perfiles térmicos inadecuados, originan fallos típicos como delaminación, corrosión por humedad o snail trails. La especificación de diseño debe incluir criterios de aceptación medibles en lugar de fórmulas empíricas para asegurar reproducibilidad.

6. Montaje del marco y la caja de conexiones

Tras la laminación, se añaden los componentes como el marco y partes eléctricas finales que dan al módulo su forma definitiva y aseguran su fiabilidad.

La mayoría de los módulos se fabrican con un marco de aluminio extruido que se fija alrededor del vidrio. Se aplican selladores de silicona en los bordes y se aseguran las esquinas con selladores o presión mecánica.

El marco protege el borde laminado frente a la humedad, aporta rigidez estructural y facilita el montaje en estructuras de soporte. También suele incluir orificios de conexión a tierra y orificios de fijación preparados en fábrica.

Durante la etapa de montaje se sueldan los extremos de los ribbons a los bornes de la caja de conexiones. Esta operación incluye verificación del par y calidad de la soldadura, test de continuidad y prueba de estanqueidad posterior al sellado. La caja puede contener uno o más diodos de derivación según la topología. Tras la instalación se realiza un ensayo funcional de corriente de fuga y se verifica el correcto bloqueo de diodos en condiciones simuladas antes del etiquetado final.

La caja se sella con silicona, epoxi o gel para garantizar protección frente a humedad y polvo (IP67 o superior), y se adhiere a la trasera del panel con silicona industrial.

Los cables de salida con conectores MC4 o similar ya vienen preinstalados o se crimpan y sellan en esta fase.

Una vez cerrada la caja, los conectores quedan listos para la conexión en campo, soportando corrientes de hasta 30 A y tensiones de 1.000-1.500 V, según estándar IEC 62852 que regula específicamente conectores para fotovoltaica.

En este momento también se añaden las etiquetas de especificaciones eléctricas, certificaciones, número de serie y advertencias de seguridad.

7. Inspección final y pruebas de calidad

El último paso asegura que cada módulo cumple especificaciones eléctricas y de seguridad antes de salir de fábrica.

Las pruebas finales de fabricación a las que se somete un panel solar antes de dar el visto bueno, son las siguientes.

- Inspección visual: Inspectores o sistemas de de comprobación visual revisan defectos estéticos y mecánicos como arañazos, burbujas, delaminaciones, células desalineadas o problemas en el marco. Aunque parezcan superficiales, pueden indicar fallos de laminación. Este control está incluido en la norma IEC 61215.

- Prueba de flash: Cada módulo pasa por un flash tester que reproduce condiciones estándar y genera la curva I-V. Aquí el énfasis operativo es la calibración periódica del equipo con células patrón y la integración de los datos en la base de trazabilidad para clasificar y registrar el rendimiento unidad a unidad. La prueba mantiene sus parámetros (Voc, Isc, Pmax, FF), pero en fábrica su utilidad clave es control de calidad en lote y generación de informes que acompañan al número de serie.

- Prueba de electroluminiscencia (EL): La EL detecta microgrietas y defectos mediante imágenes en infrarrojo. Su valor en la inspección final es confirmar que el laminado no ha inducido nuevos daños y que las uniones son conductoras. Cada fabricante especifica en qué puntos del flujo se hace EL (por ejemplo: post-stringing y post-laminado) y qué umbrales de rechazo se aplican para automatizar la segregación de lotes según criterios predefinidos.

- Pruebas de seguridad eléctrica: En la fase de inspección final se realizan ensayos de aislamiento e hipot con procedimientos muestreados o al 100% según política de planta. Además del valor eléctrico se registran criterios de aceptación y se documentan las acciones correctoras en caso de incumplimiento para retroalimentar el control estadístico de procesos.

- Otras comprobaciones: Dependiendo del fabricante, pueden incluir medición de dimensiones, continuidad de la conexión a tierra o pruebas de carga mecánica en muestreo.

Tras estas pruebas finales, los módulos reciben etiquetado con número de serie, datos eléctricos y certificaciones. Además los resultados de flash suelen guardarse y entregarse al cliente.

¿Existen diferencias en la fabricación según el tipo de panel?

Sí, hay diferencias en los procesos de fabricación según sea el tipo de panel. Si bien el proceso general se aplica a los paneles de silicio cristalino convencionales, existen variaciones en la fabricación cuando se trata de diferentes tecnologías y diseños de paneles monocristalinos, policristalinos, flexibles o de capa fina.

Diferencias de fabricación de paneles monocristalinos frente a policristalinos

Tanto los paneles monocristalinos como los policristalinos usan silicio cristalino y un montaje similar. La diferencia principal está en la fabricación de las obleas: Monocristalino implica crecimiento por Czochralski y mayor uniformidad cristalina (que favorece eficiencias superiores), mientras que policristalino resulta de solidificación en molde con múltiples granos (mayor recombinación).

Debido a la mejora de costes y al mayor rendimiento, la industria se ha inclinado casi por completo hacia el monocristalino. Según ITRPV 2023, a partir de 2025 la tecnología policristalina estará prácticamente eliminada de los módulos convencionales, persistiendo sólo en mercados muy sensibles al precio.

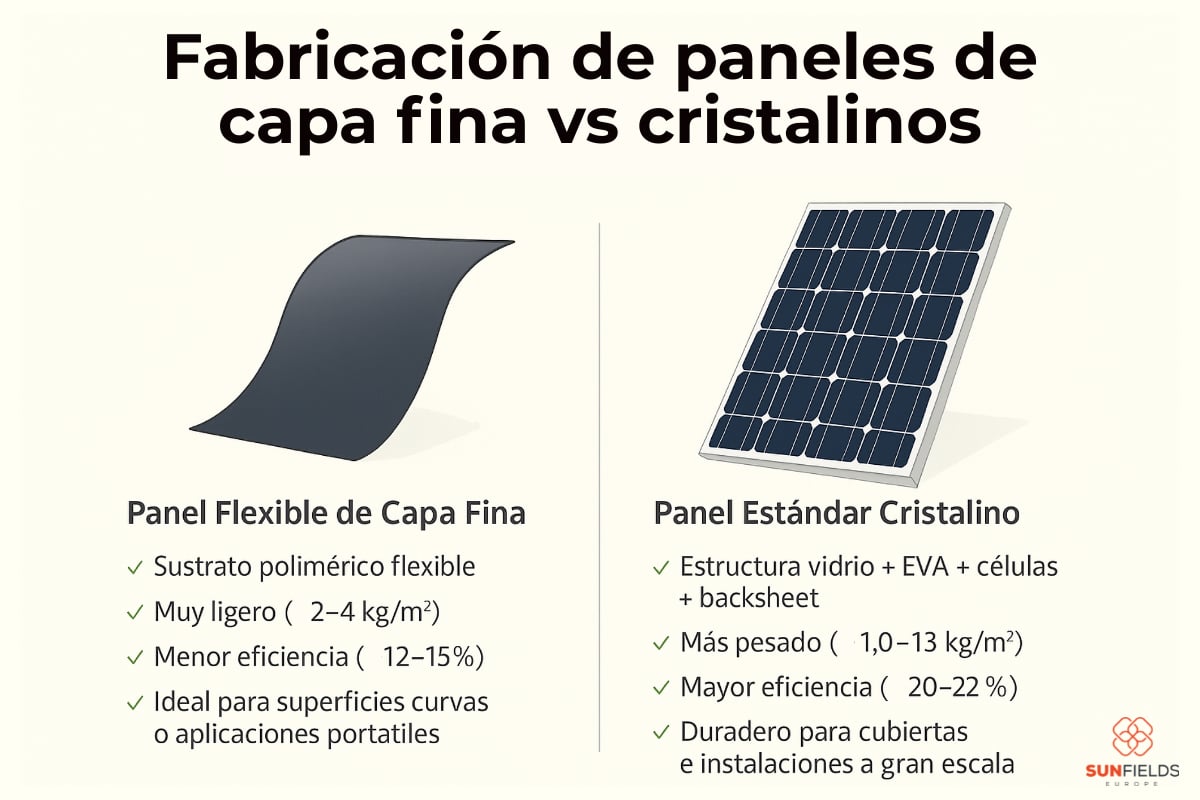

Diferencias de fabricación de los módulos flexibles y paneles de capa fina frente a los cristalinos

Por el contrario, los paneles solares flexibles (y otras tecnologías de capa fina) tienen una construcción y un proceso de fabricación radicalmente diferentes en comparación con los módulos tradicionales.

Las diferencias de fabricación más relevantes entre los módulos flexibles y de cada fina frente a los monocristalinos/policristalinos son las siguientes.

- Sustrato diferente: Los paneles flexibles no utilizan vidrio grueso como sustrato. En su lugar, se construyen sobre materiales flexibles como películas de polímero o láminas metálicas delgadas. Por ejemplo, un módulo flexible puede utilizar una lámina de poliimida o plástico PET como sustrato de soporte, o una lámina delgada de acero inoxidable en algunos casos.

- Materiales fotovoltaicos de capa fina: Muchos paneles flexibles utilizan células solares de capa fina en lugar de las obleas de silicio cristalino estándar. Los materiales fotovoltaicos de capa fina pueden depositarse en láminas continuas sobre sustratos flexibles. Algunos ejemplos comunes son el silicio amorfo (a-Si), el teluro de cadmio (CdTe) y el seleniuro de cobre, indio y galio (CIGS). Se trata de materiales semiconductores que pueden depositarse en capas muy finas (del orden de micrómetros) sobre el sustrato. Por ejemplo, el CIGS o el a-Si pueden pulverizarse o evaporarse sobre un rollo de plástico en una cámara de vacío.

- Deposición frente a ensamblaje: En los módulos flexibles de capa fina, la formación de las células se produce depositando capas semiconductoras sobre grandes superficies y luego configurándolas en circuitos celulares. Esto es muy diferente de tomar obleas individuales y cablearlas. Por ejemplo, un panel flexible de a-Si podría fabricarse depositando sucesivamente una fina capa de aleación de silicio de tipo p, intrínseca y de tipo n sobre una lámina continua, añadiendo capas de óxido conductor transparente (TCO) como contactos frontales y contactos metálicos traseros, y luego grabando con láser para definir las franjas de las células. Las células están integradas de forma monolítica, es decir, conectadas en serie por diseño en la propia película, lo que se traduce en menos pasos de montaje manual.

- Encapsulación y capas: Los paneles flexibles siguen necesitando encapsulación, pero en lugar de vidrio y EVA, pueden utilizar plásticos de alto rendimiento. Un módulo flexible típico tiene una lámina frontal de fluoropolímero en lugar de vidrio, que es más ligero y flexible. Las capas de película delgada se encapsulan entre capas de polímero como EVA o similar como encapsulante, incluso en módulos flexibles. La laminación puede realizarse mediante laminadores de rollo o simplemente con películas adhesivas. Los materiales deben soportar la flexión sin agrietarse.

- Sin marco de aluminio: Los paneles flexibles no suelen tener un marco rígido. A menudo vienen con ojales o adhesivos para su montaje, en lugar de tornillos como los paneles con marco. Esto reduce el peso, pero también significa que dependen totalmente del encapsulado para su resistencia mecánica.

¿Cómo se garantiza la calidad y la durabilidad de un panel solar?

La fabricación de paneles solares de alta calidad no consiste solo en hacer que funcionen el primer día, sino en garantizar que sigan funcionando de forma segura y eficaz durante más de 25 años en condiciones adversas (viento, calor, frío, nieve, granizo...).

Los fabricantes de paneles de primer nivel tienen rigurosos protocolos de control de calidad y pruebas en múltiples niveles para garantizar la durabilidad que se pueden resumir en los 3 siguientes.

- Control de procesos durante la fabricación (calidad integrada)

- Inspección y pruebas posteriores a la fabricación (verificación de cada panel)

- Cumplimiento de las certificaciones y normas (validación por terceros)

Control del proceso durante la fabricación

Los fabricantes de primer nivel de paneles solares no esperan al final para comprobar la calidad, sino que la integran en todas las fases de producción. Se aplican principios de la industria automotriz o de semiconductores, es decir, detectar y corregir fallos lo antes posible, evitando que lleguen a convertirse en lotes defectuosos.

Un aspecto fundamental de este enfoque es el control estadístico de procesos, que analiza datos en tiempo real para asegurar que pasos como la difusión, soldadura o laminación se mantienen dentro de límites estrictos. Si un parámetro se desvía, el sistema alerta y se corrige antes de que se acumulen errores.

Las fábricas monitorizan el rendimiento en múltiples puntos: porcentaje de obleas convertidas en células, células que superan pruebas, laminados libres de defectos. Si se detectan problemas recurrentes, se realiza un análisis de la causa raíz. Por ejemplo, microfisuras vistas en electroluminiscencia puede llevar a revisar temperaturas de soldadura o manipulación.

Existen controles específicos a lo largo de la línea como son la inspección óptica automatizada con cámaras e Inteligencia Artificial para detectar grietas o metalizaciones defectuosas, pruebas láser o de EL tras el stringing para confirmar que ninguna célula esté dañada, sensores de temperatura y pruebas de contenido de gel para validar la laminación y el grado de reticulación del EVA.

También se calibra periódicamente el equipo con estándares de referencia, como células patrón (células calibradas y certificadas) para los simuladores flash.

El control ambiental también es crítico, pues aunque no se exige una sala blanca, se mantiene el polvo y la humedad bajo mínimos para evitar contaminación interna del laminado. Esto ayuda a evitar modos de fallo como delaminación o puntos calientes.

Algunos fabricantes de paneles solares premium, como REC o FuturaSun, van más allá con sistemas propios de gestión de calidad. REC, por ejemplo, aplica su REC Business System (RBS), basado en mejora continua y procesos a prueba de error. Esto les ha permitido alcanzar tasas de fallo extremadamente bajas. De cada millón de paneles solares fabricados, solo unos 80 son devueltos en garantía, una tasa de 0,008%.

Inspección y pruebas posteriores a la fabricación

Incluso con un buen control de procesos, cada módulo se somete a pruebas tras su fabricación. La más importante es la prueba flash con simuladores solares regulados por IEC 60904-9, que mide la curva I-V en condiciones estándar (STC: 1000 W/m2, AM1.5, 25 ºC). Esta prueba confirma la potencia real del panel, clasifica por clases de potencia y permite rechazar inmediatamente módulos con características eléctricas anómalas.

Las marcas premium de paneles solares, como REC o FuturaSun, suelen repetir las pruebas de electroluminiscencia antes y después de la laminación para asegurar que no aparezcan defectos en ninguna fase.

Algunos fabricantes incluyen también ensayos de aislamiento y de alto potencial (llamado hipot), aplicando hasta 1500 V + 2 Voc entre terminales y marco para garantizar que no haya fugas de corriente. Se suelen hacer por muestreo, y aseguran la integridad del aislamiento y la seguridad eléctrica de los módulos.

Se verifican igualmente aspectos estéticos y tamaños como color homogéneo de las células, ausencia de arañazos en el vidrio o exactitud en medidas del marco (con tolerancias de +/- 2 mm). Esto es especialmente importante en módulos de gama alta (por ejemplo, paneles solares black residenciales o paneles solares de colores para BIPV), donde cualquier defecto visual debe tenerse en cuenta .

La trazabilidad implica no sólo etiquetado con número de serie y código de barras sino la integración de estos identificadores en una base de datos estructurada que almacena proveedores y lotes de material, resultados EL y flash por unidad, parámetros de laminación y acciones correctoras. Este esquema permite análisis de fallos por correlación y facilita reclamaciones y procesos de garantía.

Fabricantes como REC aplican controles internos más estrictos que las certificaciones: someten paneles de cada lote a ensayos de envejecimiento acelerado y ciclos combinados hasta tres veces más severos que los requeridos por normativa. Esto garantiza que no solo superen la certificación, sino que mantengan un margen de seguridad y fiabilidad mucho mayor a largo plazo.

Certificaciones y Normas

Más allá del control interno, la fiabilidad de un módulo se valida con certificaciones de terceros. Las dos normas centrales son la IEC 61215 e IEC 61730, junto a su equivalente norteamericano UL 61730. Estas pruebas son requisito para comercializar módulos en mercados globales y no son simples sellos de marketing. Garantizan que el diseño ha sido evaluado por laboratorios independientes.

La IEC 61215 establece una batería de ensayos de calificación para verificar que un módulo puede funcionar de forma fiable durante 25 años o más. Incluye pruebas de ciclos térmicos (-40 a +85 °C), calor húmedo (85 °C/85 % HR, 1000 h), humedad-congelación, exposición UV, carga mecánica y granizo, así como ensayos de puntos calientes y diodos. Un módulo que supere IEC 61215 debe degradarse menos de un 5% anual y no presentar fallos estructurales (IEC 61215, NREL Docs).

La IEC 61730 se centra en la seguridad eléctrica y contra incendios. Comprueba la resistencia dieléctrica, continuidad de tierra, sobretensiones transitorias y clasificación frente al fuego. Además, comprueba que no existan partes accesibles bajo tensión y que los materiales cumplan requisitos de inflamabilidad.

Existen además certificaciones específicas opcionales: IEC 61701 (niebla salina en entornos marinos), IEC 62804 (PID), IEC 62716 (amoníaco, entornos agrícolas) o IEC 60068 (arena/desierto). Muchas marcas Tier-1 las obtienen para demostrar fiabilidad en entornos extremos.

El proceso de certificación requiere auditorías de fábrica periódicas para comprobar que la producción continua cumple con lo ensayado. Esto, junto con sistemas de gestión de calidad ISO 9001 y ambientales ISO 14001, asegura trazabilidad y consistencia.

Programas independientes como el PVEL DNV-GL Scorecard someten a los fabricantes a pruebas más severas que la IEC, los módulos que obtienen el sello Top Performer (ej. REC) refuerzan su reputación de fiabilidad.

Es importante comprender que las certificaciones IEC/UL no se realizan sobre cada panel fabricado, sino sobre muestras representativas enviadas a laboratorios acreditados como TÜV, UL, o VDE. Estos ensayos no implican un control continuo sobre toda la producción.

Esto significa que el logotipo IEC/UL garantiza que el modelo ha superado una secuencia de ensayos de durabilidad y seguridad, pero no asegura que cada módulo en campo sea idéntico al certificado. La diferencia real está en la disciplina de procesos internos y la cultura de calidad del fabricante.

Así, marcas premium como REC o FuturaSun, que aplican pruebas internas tres veces más estrictas que las mencionadas, mantienen materiales y procesos invariables y consiguen tasas de devolución <0,008 %. Esto les permite ofrecer garantías de 25-30 años. Mientras, otros fabricantes que figuran en rankings como “Tier 1”, tienen desviaciones de proceso para reducir precios que no se reflejan en la certificación. Por ello, las etiquetas IEC/UL son necesarias, pero no suficientes.

Conviene aclarar también que la clasificación Tier 1 del conocido informe Bloomberg NEF no está relacionada con la calidad técnica de los paneles, sino con la “bancabilidad financiera” de los fabricantes. Es decir, un fabricante puede aparecer como Tier 1 por vender muchos gigavatios y tener acceso a crédito, pero eso no significa que sus paneles sean más fiables y duraderos.

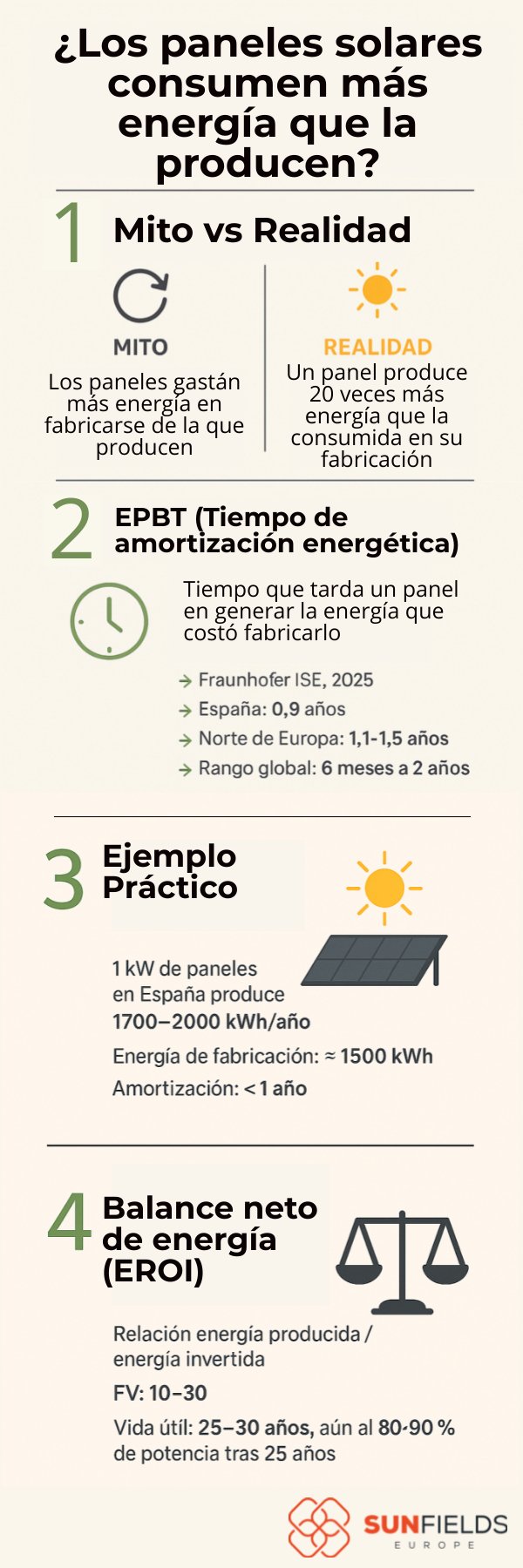

¿La fabricación de un panel solar requiere más energía de la que puede producir?

No, un panel solar amortiza con creces la energía utilizada para fabricarlo, unas 20 veces o más. Se trata de un mito común que ha sido desmentido por numerosos estudios. Aunque se necesita una cantidad significativa de energía para fabricar un panel solar, el panel genera mucha más energía a lo largo de sus décadas de vida útil que la que se ha gastado en su producción.

El concepto que hay que entender aquí es el tiempo de amortización energética (EPBT). El EPBT es el periodo que necesita un panel para funcionar y generar la misma cantidad de energía que se consumió durante todo su ciclo de vida. A partir de ese momento, el panel es positivo en términos de energía. Es como decir que el panel ha amortizado la inversión energética y ahora produce un excedente de energía limpia.

En el caso de los paneles fotovoltaicos de silicio modernos, el EPBT es bastante corto, normalmente del orden de un año o menos en lugares soleados, y solo un poco más largo en climas menos soleados.

Fraunhofer ISE informó en su informe Photovolaic Report de Mayo de 2025 que en el norte de Europa, un panel podría tardar aproximadamente 1,1 años en amortizar la energía, y en una ubicación más soleada, como España, solo 0,9 años.

La energía que genera un panel solar depende de la cantidad de luz del sol. Por lo tanto, el EPBT variará entre 6 meses y 2 años según la instalación como podemos ver en el siguiente ejemplo.

En una región muy soleada como España, un conjunto de paneles de 1 kW podría generar entre 1700 y 2000 kWh/año. Si se necesitaran 1500 kWh para producir 1 kW de paneles, la amortización sería inferior a un año. En una región nublada de algunas zonas del norte de Europa, 1 kW puede generar entre 800 y 1000 kWh/año, por lo que, con la misma inversión energética, el EPBT podría tardar aproximadamente 1,5 años.

La clave es que el rendimiento energético neto es muy positivo. Por ejemplo, si un módulo de silicio típico tiene un EPBT de aproximadamente 1,5 años y una vida útil de 30 años, producirá 20 veces la energía necesaria para fabricarlo.

Otro concepto relacionado es el retorno energético de la energía invertida (EROEI o EROI) o balance neto de energía. Se trata de la relación entre la energía producida a lo largo de la vida útil y la energía consumida. En el caso de la energía solar fotovoltaica, los valores de EROI están entre 10 y más de 30, lo que indica que se obtiene decenas de veces la energía que se invierte.

También hay que tener en cuenta la vida útil del panel. La mayoría de los paneles tienen una garantía de 25 años para producir entre el 80% y el 90% de su potencia original en ese momento, y su vida útil real puede ser de más de 25 años. Así que aportan dos décadas o más de generación de energía limpia y prácticamente gratuita.

¿Cuál es el coste por vatio y por qué es importante?

En la industria solar, una de las métricas más importantes es el coste por vatio de los paneles solares expresado en $/W o €/W. Se trata, básicamente, del coste de fabricación (o de venta) dividido por la potencia de salida del panel.

Por ejemplo, si un panel cuesta 50 € y tiene 100 W, el coste es de 0,50 €/W. El coste por vatio es una forma cómoda de medir y comparar la eficiencia económica de la tecnología solar, y ha disminuido drásticamente a lo largo de los años.

Es el indicador clave de la asequibilidad y la competitividad de la energía solar en relación con otras fuentes de energía. Un coste por vatio más bajo significa que se puede construir más capacidad solar por el mismo dinero, lo que acelera su adopción.

Históricamente, la energía solar era cara (el €/W era muy alto), lo que la limitaba a usos muy específicos. Sin embargo, las enormes reducciones de costes la han convertido en una de las fuentes de energía más baratas en la actualidad.

En la década de 1970, los primeros paneles solares costaba fabricarlos cientos de euros por vatio. En la de 1980, los costes seguían rondando los 20 euros/W. A lo largo de la década de 1990, la producción en masa y la mejora de la tecnología lo redujeron más aún. Pero la verdadera caída se produjo en las décadas de 2000 y 2010, especialmente con la expansión de la fabricación en China y la competencia mundial. Alrededor del año 2000, los precios de los módulos eran de entre 4 y 5 euros por vatio. En 2010, entre 1,50 y 2 euros por vatio. En 2020, los precios alcanzaron entre 0,20 y 0,40 euros por vatio para la producción de varios gigavatios.

Según Fraunhofer ISE, el precio medio de venta mundial de los módulos era de unos 0,13 euros por vatio en 2024 para mega proyectos. En 44 años, cada duplicación de la producción fotovoltaica acumulada ha supuesto una reducción de aproximadamente el 25,7% en el precio de los módulos. Esto se conoce como la ley de Swanson en el sector solar: el coste se reduce en un 20% con cada duplicación del volumen fabricado.

¿Qué inversión requiere una fábrica de paneles?

La construcción de una planta de módulos implica CAPEX (inversión inicial) y OPEX (costes operativos). El CAPEX cubre la instalación de líneas de producción, edificios e infraestructuras; el OPEX son los costes continuos de materiales, personal y servicios.

En términos de CAPEX, una línea de ensamblaje de 100 MW/año (unos 300.000 paneles) requiere invertir entre 1,5 y 2 M de euros en maquinaria (tabulación, laminadoras, enmarcado, flash testers, etc.), más alrededor de 1-1,5 M€ en el edificio. En total, unos 3-4 M€.

Las fábricas de gran escala (de más de 1 GW) requieren decenas de millones, pero logran economías de escala porque el coste por vatio de capacidad anual se reduce, con ratios de unos 0,11 €/W de coste. Si además se quiere una fábrica integrada que produzca células necesita inversiones muy superiores, ya que equipos como hornos de difusión cuestan varias veces lo que una línea de ensamblaje.

El OPEX está relacionado por los materiales, que representan más del 70% del coste de un módulo, es decir, las células u obleas, vidrio, marcos de aluminio, EVA/POE, backsheet y cajas de conexión. Solo las células para fabricar 100 MW pueden suponer 6 M€ (a 0,06 €/W de media). A esto se suman vidrio y marcos (otros 10-15 M€), más costes de mano de obra, energía, agua y mantenimiento. Aunque las líneas están muy automatizadas, se necesitan operarios e ingenieros, y la localización influye en salarios y electricidad.

Además, el OPEX incluye mantenimiento , gastos generales y pérdidas por rendimiento (hasta el 2% de paneles rechazados dependiendo de la calidad). Con una línea de 100 MW, los costes operativos anuales alcanzan decenas de millones, superando al CAPEX anualizado.

Así, muchas fábricas se ubican cerca de proveedores de vidrio o aluminio y en países con energía y mano de obra baratas.

¿Es posible fabricar un panel solar en casa?

En teoría, un aficionado al bricolaje puede montar un panel rudimentario con células compradas en Internet, pero intentar fabricar un módulo de alta eficiencia, seguro y duradero en casa es inviable y peligroso.

Los paneles industriales no son solo células bajo vidrio, requieren materiales y equipos especializados que en un entorno doméstico no pueden replicar.

Un panel casero suele usar materiales inadecuados como vidrio de ventana sin templar, epoxis comunes, células de clase B o C... etc. , lo que genera fallos como amarilleamiento, delaminación, entrada de humedad y roturas.

Tampoco es posible en casa un proceso de laminación al vacío y sin él quedan burbujas y humedad que provocan corrosión y puntos calientes que pueden provocar incendios. Lo mismo ocurre con las conexiones ya que la soldadura manual provoca microfisuras y resistencias elevadas.

En materia de seguridad, un panel DIY no tiene ensayos de aislamiento o clasificación contra incendios. Esto eleva el riesgo de descargas eléctricas, incendios o arcos de corriente continua en caso de humedad o fallo. Además, nunca pasaría la certificación UL/IEC requerida para conectar a red, por lo que instalarlo impediría acceder a seguros y provocar sanciones.